Formularea rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) în 2025: Inovații, dinamica pieței și perspectiva viitoare. Explorați modul în care chimiile avansate și cerințele aplicațiilor răsucesc viitorul producției aditive.

- Rezumat Executiv: Tendințe Cheie și Factori de Piață

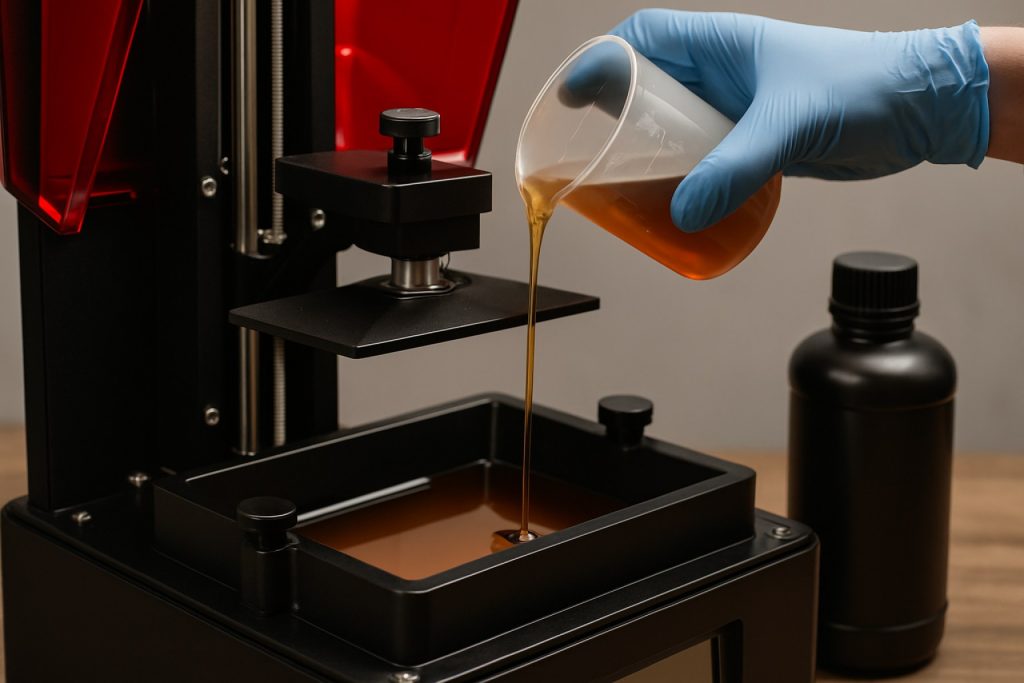

- Prezentare Tehnologică: Imprimarea 3D DLP și Fundamentele Chimiilor Rășinilor

- Starea Actuală a Formulării Rășinilor DLP (2025)

- Jucători Principali și Inițiative Strategice

- Materiale Emergente: Rășini Bio- bazate, Cu Performanță Înaltă și Funcționale

- Peisajul Regulator și Standardele Industriale

- Prognoze de Piață: Volum, Valoare și Creștere Regională (2025–2030)

- Accent pe Aplicații: Dental, Bijuterii, Prototipare și Utilizări Industriale

- Provocări și Oportunități: Sustenabilitate, Cost și Performanță

- Perspectivele Viitoare: Conducte de Inovație și Tehnologii Rășini DLP de Generație Următoare

- Surse & Referințe

Rezumat Executiv: Tendințe Cheie și Factori de Piață

Sectorul formulării rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) este martorul unei inovații și expansiuni rapide în 2025, impulsionate de progresele în chimia fotopolimerilor, de cererea în creștere pentru materiale cu performanță înaltă și de adoptarea tot mai mare a tehnologiei DLP în diverse industrii. Tendințele cheie care conturează piața includ dezvoltarea unor rășini specializate pentru aplicații de utilizare finală, inițiativele de sustenabilitate și integrarea funcționalităților materialelor inteligente.

Un factor major este presiunea pentru rezoluție mai mare și viteze de imprimare mai rapide, ceea ce a dus la formularea de rășini cu vâscozitate, reactivitate și proprietăți mecanice optimizate. Producătorii de frunte, cum ar fi Stratasys și 3D Systems, investesc în chimii de rășină proprietare care permit detalii mai fine ale caracteristicilor și o finisare superioară a suprafeței, adresându-se sectorurilor precum stomație, bijuterii și electronice. Cererea pentru rășini biocompatibile și de grad medical este de asemenea în creștere, cu companii precum Formlabs și EnvisionTEC (acum parte din Desktop Metal) extinzându-și portofoliile pentru a include materiale certificate pentru utilizare medicală și dentară.

Sustenabilitatea devine o tendință semnificativă, cu formulatoare de rășini care se concentrează pe fotopolimeri bio-bazati și reciclabil. Companii precum BASF și Evonik dezvoltă soluții ecologice de rășini, răspunzând presiunilor de reglementare și cererii clienților pentru o producție mai ecologică. Aceste eforturi sunt completate de inițiative destinate reducerii substanțelor periculoase și îmbunătățirii reciclabilității pieselor imprimate.

O altă tendință cheie este personalizarea rășinilor pentru aplicații industriale specifice. De exemplu, Henkel și Liqcreate colaborează cu OEM-uri pentru a adapta formulările de rășini pentru automotive, aerospațial și bunuri de consum, concentrându-se pe proprietăți precum rezistența la căldură, flexibilitatea și rezistența la impact. Integrarea aditivilor funcționali — cum ar fi agenții conductivi, ignifugi sau antimicrobieni — extinde utilitatea pieselor imprimate DLP în medii exigente.

Privind în viitor, se așteaptă ca piața rășinilor DLP să beneficieze de R&D continuu în sistemele fotoiniciatoare, dispersia pigmenților și tehnicile de post-procesare. Convergența dintre producția digitală și știința materialelor va genera probabil noi clase de rășini inteligente cu proprietăți ajustabile, lărgind și mai mult domeniul imprimării 3D DLP. Pe măsură ce ecosistemul evoluează, parteneriatele dintre furnizorii de rășini, producătorii de imprimante și utilizatorii finali vor fi cruciale în stimularea inovației și satisfacerea nevoilor în continuă schimbare ale pieței.

Prezentare Tehnologică: Imprimarea 3D DLP și Fundamentele Chimiilor Rășinilor

Imprimarea 3D cu procesare a luminii digitale (DLP) este o tehnologie de fotopolimerizare în baie care utilizează un proiector de lumină digitală pentru a întări selectiv rășinile fotopolimerice lichide, strat cu strat, producând piese foarte detaliate și precise. De baza performanței DLP-ului stă formularea rășinilor sale, care sunt concepute să răspundă rapid și precis la lungimi de undă specifice de lumină, de obicei în intervalul 385–405 nm. În 2025, progresele în tehnologia proiectoarelor și chimia rășinilor generează îmbunătățiri semnificative în viteza de imprimare, rezoluție și proprietăți materiale.

Rășinile DLP sunt amestecuri complexe, în general compuse din oligomeri, monomeri, fotoiniciatori și diferiți aditivi. Oligomerii și monomerii formează structura de bază a polimerului întărit, determinând proprietăți mecanice precum rezistența, flexibilitatea și rezistența la căldură. Fotoiniciatorii sunt esențiali pentru inițierea polimerizării la expunerea la lumină, iar alegerea lor este adaptată la spectrul de emisie al proiectorului pentru o eficiență optimă. Aditivii pot include pigmenți, stabilizatori și umpluturi pentru a adapta culoarea, vâscozitatea și caracteristicile de performanță.

Anii recenți au marcat o schimbare către formulări de rășini mai specializate și cu performanțe înalte. De exemplu, Formlabs și EnvisionTEC (acum parte din Desktop Metal) au introdus rășini de grad ingineresc cu proprietăți mecanice și termice îmbunătățite, potrivite pentru piese de utilizare finală și prototipuri funcționale. Rășinile biocompatibile și dentare reprezintă, de asemenea, o concentrare majoră, cu companii precum Dentsply Sirona și Kulzer dezvoltând materiale certificate pentru aplicații medicale și dentare.

O tendință cheie în 2025 este dezvoltarea de rășini cu vâscozitate scăzută și întărire rapidă care permit o producție mai mare fără a sacrifica detaliile. Acest lucru este facilitat de noi sisteme fotoiniciatoare și amestecuri de oligomeri, precum și de îmbunătățirea motoarelor de lumină ale proiectorului. În plus, sustenabilitatea devine o prioritate, cu producători precum Carbon și Stratasys explorând componente de rășini bio-bazate și reciclabile pentru a reduce impactul asupra mediului.

Privind înainte, perspectivele pentru formularea rășinilor DLP sunt marcate de inovații continue în diversitatea și performanța materialelor. Integrarea aditivilor funcționali — precum ceramice, umpluturi conductive sau ignifuge — este de așteptat să extindă domeniul de aplicații în automotive, aerospațial și electronice. În plus, platformele de materiale deschise și parteneriatele între producătorii de imprimante și companiile chimice sunt susceptibile să accelereze ritmul dezvoltării rășinilor, făcând imprimarea 3D DLP din ce în ce mai versatilă și accesibilă în diverse industrii.

Starea Actuală a Formulării Rășinilor DLP (2025)

În 2025, formularea rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) se află într-un punct crucial, determinată de progresele rapide în chimia fotopolimerilor, diversificarea aplicațiilor și cererea în creștere pentru materiale cu performanță înaltă. Tehnologia DLP, care utilizează lumina proiectată pentru a întări rășina lichidă strat cu strat, se bazează în mare măsură pe calitatea și proprietățile fotopolimerilor săi. Starea actuală a formulării rășinilor DLP este caracterizată printr-o concentrare asupra îmbunătățirii proprietăților mecanice, biocompatibilității și sustenabilității, precum și extinderea rășinilor funcționale și speciale.

Producători de frunte precum Formlabs, 3D Systems și EnvisionTEC (acum parte din Desktop Metal) și-au extins semnificativ portofoliile de rășini în ultimii ani. Aceste companii oferă o gamă largă de rășini adaptate pentru aplicații specifice, inclusiv dentare, bijuterii, inginerie și dispozitive medicale. De exemplu, Formlabs a introdus rășini cu duritate, flexibilitate și rezistență la temperaturi îmbunătățite, în timp ce 3D Systems continuă să dezvolte materiale biocompatibile și turnabile pentru sectoarele sănătății și fabricării.

Inovația materialelor este impulsionată și de necesitatea de viteze de imprimare mai rapide și de rezoluție mai mare. Dezvoltarea de rășini cu vâscozitate scăzută, dotate cu sisteme fotoiniciatoare optimizate, permite întărirea rapidă a straturilor și reproducerea detaliilor fine. În plus, integrarea umpluturilor ceramice și compozite în matricele fotopolimerice permite producția de piese cu rezistență îmbunătățită, rezistență la căldură și proprietăți funcționale. Companii precum EnvisionTEC și Formlabs au lansat ambele rășini cu umpluturi compozite și ceramice țintind aplicații industriale și dentare.

Sustenabilitatea este o prioritate emergentă în formularea rășinilor. Se fac eforturi pentru a reduce impactul asupra mediului al rășinilor DLP prin incorporarea de monomeri bio-bazati și dezvoltarea unor formulări reciclabile sau mai puțin toxice. Deși rășinile DLP complet biodegradabile rămân în etapele incipiente, mai mulți producători cercetează activ alternative mai ecologice la sistemele convenționale pe bază de acrilat.

Privind înainte, se preconizează că piața rășinilor DLP va continua diversificarea, cu un accent puternic pe materiale specifice aplicațiilor și conformitate cu reglementările, în special în domeniile medical și dentar. Colaborarea continuă dintre formulatoarele de rășini, producătorii de imprimante și utilizatorii finali va accelera probabil ritmul inovației, asigurându-se că imprimarea 3D DLP rămâne în fruntea tehnologiei de fabricație aditivă.

Jucători Principali și Inițiative Strategice

Peisajul formulării rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) în 2025 este modelat de o interacțiune dinamică între gigantii chimici bine stabiliți, firmele specializate în fabricația aditivă și inovatorii emergenți. Acești jucători principali promovează avansurile în chimia rășinilor, sustenabilitate și performanța specifică aplicațiilor, răspunzând cererii în creștere pentru materiale cu rezoluție înaltă, funcționale și conștiente de mediu.

Printre cele mai influente companii, BASF continuă să valorifice vasta sa experiență chimică pentru a dezvolta rășini fotopolimerice adaptate pentru aplicațiile DLP. Subsidiara sa, Forward AM, și-a extins portofoliul cu rășini de grad ingineresc care targetează sectoare de automotive, dentare și prototipare industrială. Similar, Evonik Industries investește în monomeri și oligomeri specializați, concentrându-se pe formulări biocompatibile și cu rezistență mare pentru utilizarea medicală și dentară. Ambele companii pun accent pe rășini cu vâscozitate scăzută și întărire rapidă pentru a îmbunătăți viteza de imprimare și acuratețea piesei.

În spațiul dedicat imprimării 3D, Formlabs se evidențiază prin abordarea sa vertical integrată, dezvoltând rășini DLP proprietare optimizate pentru imprimantele sale. Inițiativele companiei pentru 2025 includ extinderea liniilor de rășini dentare și ingineresti, cu un accent pe biocompatibilitate și conformitate cu reglementările. Stratasys, prin platforma sa Origin One, colaborează cu parteneri de materiale pentru a dezvolta împreună rășini pe platforme deschise, accelerând adoptarea DLP în producția de piese de utilizare finală.

Producătorii asiatici își fac de asemenea o prezență puternică. Shining 3D și Anycubic își cresc cercetările și dezvoltările de rășini, targetând accesibilitatea și îmbunătățirea proprietăților mecanice pentru piețele de consum și profesionale. Aceste companii se concentrează din ce în ce mai mult pe formulări cu miros scăzut și toxicitate redusă pentru a aborda siguranța utilizatorului și tendințele de reglementare.

Inițiativele strategice din întreaga industrie includ parteneriate între formulatoarele de rășini și producătorii de imprimante pentru a asigura compatibilitatea material-imprimantă și certificarea. Sustenabilitatea devine o prioritate în creștere, cu companii precum BASF și Evonik Industries investind în chimii de rășini bio-bazate și reciclabile. În plus, platformele de materiale deschise câștigă teren, permițând dezvoltarea de rășini de către terți și stimulând inovația.

Privind înainte, se așteaptă ca următorii ani să vadă dezvoltarea accelerată a rășinilor DLP de înaltă performanță, specifice aplicațiilor, în special pentru piese dentare, medicale și industriale de utilizare finală. Convergența dintre știința materialelor, conformitatea cu reglementările și sustenabilitatea va continua să contureze inițiativele strategice ale celor mai importanți jucători din industrie.

Materiale Emergente: Rășini Bio- bazate, Cu Performanță Înaltă și Funcționale

Peisajul formulării rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) evoluează rapid în 2025, fiind determinat de cererea de materiale sustenabile, cu performanță înaltă și funcționalitate îmbunătățită. Industria este martora unei schimbări marcante către rășini bio-bazate, polimeri de inginerie avansați și materiale inteligente care extind domeniul de aplicare al tehnologiei DLP.

Rășinile bio-bazate câștigă popularitate pe măsură ce reglementările de mediu devin mai stricte și utilizatorii caută alternative mai ecologice. Producători de frunte precum Arkema și Covestro investesc în dezvoltarea rășinilor fotopolimerice derivate din materii prime regenerabile, inclusiv acrilate și epoxizi pe bază de plante. Aceste materiale au scopul de a reduce amprenta de carbon a producției aditive, menținând în același timp proprietățile mecanice și optice necesare pentru procesele DLP. De exemplu, Covestro a anunțat cercetări continue în direcția acrilatului de poliuretan parțial bio-bazat, țintind atât prototiparea cât și producția de piese de utilizare finală.

Simultaneu, cererea pentru rășini cu performanță înaltă este în creștere, în special în sectoare precum dentarul, medical și aerospațial. Companii precum Stratasys și 3D Systems își extind portofoliile cu fotopolimeri de grad ingineresc care oferă rezistență sporită la căldură, duritate și stabilitate chimică. Aceste rășini sunt adaptate pentru prototipuri funcționale și producția pe termen scurt, permițând imprimantelor DLP să producă piese care îndeplinesc standarde stricte în industrie. Este de remarcat că 3D Systems a introdus rășini dentare și biocompatibile noi, reflectând importanța tot mai mare a conformității cu reglementările și siguranța pacientului în formularea rășinilor.

Rășinile funcționale — cele cu proprietăți adiționale cum ar fi conductivitatea, flexibilitatea sau sensibilitatea la stimuli externi — devin de asemenea o zonă cheie de inovație. Formlabs și EnvisionTEC (acum parte din Desktop Metal) dezvoltă activ rășini cu nanoparticule încorporate, comportament elastomeric sau caracteristici optice adaptate. Aceste materiale permit aplicații variate, de la electronice flexibile la dispozitive microfluidice și componente optice, lărgind utilitatea imprimării DLP dincolo de prototiparea tradițională.

Privind înainte, în următoarele câteva ani se așteaptă o integrare și mai mare a conținutului bio-bazat, reciclabilitate îmbunătățită și introducerea de rășini inteligente capabile de auto-reparație sau detectare de mediu. Colaborarea între formulatoarele de rășini, producătorii de imprimante și utilizatorii finali va fi crucială pentru accelerarea adoptării acestor materiale avansate și pentru asigurarea compatibilității cu platformele hardware DLP în evoluție.

Peisajul Regulator și Standardele Industriale

Peisajul regulator și standardele industriei pentru formularea rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) evoluează rapid în 2025, reflectând adoptarea în creștere a tehnologiei în sectoare precum sănătatea, dentar, automotive și bunuri de consum. Pe măsură ce imprimarea 3D DLP trece de la prototipare la producția de piese de utilizare finală, controlul regulator și eforturile de standardizare devin mai intense, în special în ceea ce privește siguranța rășinilor, biocompatibilitatea și impactul asupra mediului.

În Statele Unite, Administrația pentru Alimente și Medicamente (FDA) joacă un rol esențial în reglementarea rășinilor DLP utilizate pentru aplicații medicale și dentare. Procesul de autorizare 510(k) al FDA și îndrumările privind fabricația aditivă a dispozitivelor medicale necesită ca producătorii să demonstreze biocompatibilitatea și siguranța rășinilor fotopolimerice, inclusiv citotoxicitatea, sensibilizarea și substanțele chimice care se scurg. Companii precum Stratasys și 3D Systems au dezvoltat rășini DLP de grad medical care respectă aceste cerințe, susținând utilizarea lor în ghiduri chirurgicale, modele dentare și implanturi personalizate.

În Europa, Organizația Internațională de Standardizare (ISO) și Comitetul European pentru Standardizare (CEN) sunt esențiale pentru armonizarea standardelor pentru materialele de fabricație aditivă. ISO/ASTM 52900 și standardele conexe oferă terminologie și principii generale, în timp ce seria ISO 10993 abordează evaluarea biologică a dispozitivelor medicale, având un impact direct asupra formulării rășinilor pentru sănătate. Noua reglementare a Uniunii Europene privind Dispozitivele Medicale (MDR), aplicată complet din 2021, continuă să influențeze producătorii de rășini, cerând date clinice și de material mai riguroase pentru produsele medicale imprimate DLP.

Reglementările de mediu și de siguranță ocupațională devin de asemenea mai stricte. Agenția pentru Protecția Mediului din SUA (EPA) și Agenția Europeană pentru Substanțe Chimice (ECHA) își intensifică supravegherea asupra ingredientelor rășinilor fotopolimerice, în special acrilat și fotoiniciatori, din cauza preocupărilor legate de toxicitate și persistența în mediu. Producătorii de rășini precum Formlabs și EnvisionTEC răspund dezvoltând formulări de rășini cu VOC scăzut, mai puțin periculoase și reciclabile, și oferind fișe de date de siguranță (SDS) detaliate și îndrumări pentru manipularea și eliminarea sigură.

Privind înainte, grupurile industriale precum America Makes și Fabricația Aditivă UK colaborează cu organismele de reglementare pentru a stabili cele mai bune practici și căi de certificare pentru materialele de rășini DLP. Următorii câțiva ani sunt așteptați să vadă o mai mare aliniere a standardelor globale, transparență crescută în compoziția rășinilor și apariția etichetelor ecologice sau certificărilor pentru materialele de imprimare 3D durabile. Acest mediu regulator în evoluție va stimula inovația în chimia și asigurarea calității rășinilor, asigurând o imprimare DLP 3D mai sigură și mai fiabilă în întreaga industrie.

Prognoze de Piață: Volum, Valoare și Creștere Regională (2025–2030)

Piața formulării rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) este pregătită pentru o creștere robustă din 2025 până în 2030, impulsionată de adoptarea industrială în expansiune, progresele în chimia fotopolimerilor și cererea crescândă pentru materiale specifice aplicațiilor, cu performanță înaltă. Pe măsură ce tehnologia DLP se maturează, producătorii de rășini își măresc producția și diversifică portofoliile pentru a răspunde nevoilor sectoarelor precum dentar, medical, bijuterii și prototipare industrială.

Din perspectiva volumului, consumul global de rășini compatibile DLP este așteptat să crească constant, cu America de Nord și Europa păstrând poziții de frunte datorită ecosistemelor bine stabilite de fabricație aditivă și a prezenței puternice a jucătorilor cheie. Asia-Pacific, în special China și Coreea de Sud, este anticipată a experimenta cea mai rapidă creștere, alimentată de investițiile în infrastructura de producție și expansiunea rapidă a industriei locale de imprimare 3D. Companii precum Formlabs (SUA), EnvisionTEC (acum parte din Desktop Metal, SUA) și Photocentric (Marea Britanie) își extind liniile de rășini și capacitățile de producție pentru a satisface această cerere în creștere.

Din perspectiva valorii, piața rășinilor pentru imprimante 3D DLP este proiectată să aibă o rată anuală de creștere compusă (CAGR) în cifre de un singur digit superior până în 2030, cu rășini premium, speciale și biocompatibile care cer prețuri mai mari. Sectoarele dentar și medical, în special, conduc creșterea valorii datorită cerințelor stricte de reglementare și necesității pentru materiale certificate și cu performanță înaltă. 3D Systems și Stratasys sunt deosebite prin investițiile lor în rășini de grad medical și dentar, în timp ce Carbon (SUA) continuă să inoveze în formulări cu rezistență mare și elastomere pentru aplicații industriale și de consum.

Regional, Europa este așteptată să își mențină o cotă de piață puternică, susținută de inițiativele de promovare a fabricației avansate și a sustenabilității în materiale. Între timp, regiunea Asia-Pacific este predispusă să reducă distanța, cu producători locali de rășini precum Anycubic (China) și Creality (China) care își cresc prezența în segmentele de consum și profesionale.

Privind înainte, perspectivele pentru formularea rășinilor DLP sunt caracterizate prin continua inovare în chimia fotopolimerelor, apariția rășinilor reciclabile și bio-bazate și integrarea materialelor inteligente cu proprietăți mecanice și funcționale îmbunătățite. Pe măsură ce utilizatorii finali cer o personalizare și o performanță mai mare, se preconizează că producătorii de rășini vor investi în R&D și hub-uri de producție regionale, accelerând astfel creșterea și diversificarea pieței până în 2030.

Accent pe Aplicații: Dental, Bijuterii, Prototipare și Utilizări Industriale

Formularea rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) a evoluat rapid pentru a îndeplini cerințele stricte ale aplicațiilor specializate, în special în sectoarele dentare, bijuterii, prototipare și industriale. În 2025, convergența dintre chimia fotopolimerică avansată și întărirea precisă pe bază de lumină permite noi niveluri de performanță, acuratețe și diversitate a materialelor în aceste domenii.

Aplicații Dentare: Sectorul dentar rămâne un motor principal pentru inovația rășinilor DLP. Rășinile dentare trebuie să îndeplinească standarde de biocompatibilitate, precizie dimensională ridicată și rezistență mecanică pentru coroane, punți, ghiduri chirurgicale și alignere. Companii precum Formlabs și 3D Systems și-au extins portofoliile de rășini dentare, oferind materiale biocompatibile de Clasa IIa și Clasa I certificate pentru utilizare intraorală. În 2025, accentul se pune pe post-procesare mai rapide, translucență îmbunătățită pentru estetică realistă și rășini adaptate pentru restaurări permanente. Integrarea aditivilor antimicrobieni și a rezistenței îmbunătățite la uzură este, de asemenea, raportată, abordând cerințele de longevitate și igienă ale protezelor dentare.

Fabricarea Bijuteriilor: Rezoluția înaltă și finisajul neted al DLP-ului îl fac ideal pentru tiparele de turnare a bijuteriilor. Furnizori de frunte precum EnvisionTEC (acum parte din Desktop Metal) și B9Creations au introdus rășini turnabile cu conținut scăzut de cenușă și proprietăți curate de ardere, critice pentru turnarea prin investiție. În 2025, tendința se îndreaptă către rășini care sprijină detalii ultra-fine, contracție minimă și compatibilitate cu o gamă mai largă de aliaje de metale prețioase. Capacitatea de a imprima filigran și setări micro-pavé intricate direct din proiecte digitale streamlinează fluxurile de lucru pentru bijuterii personalizate și reduce timpii de livrare.

Prototipare: Prototiparea rapidă rămâne o aplicație de bază pentru DLP, cu formulările de rășini care oferă acum un echilibru între viteză, detalii și proprietăți mecanice. Stratasys și Carbon sunt notabile pentru rășinile lor de grad ingineresc, care simulează ABS, polipropilenă și elastomere. În 2025, accentul se pune pe imprimarea mult-material și acuratețea culorii, precum și pe prototiparea funcțională — permițând cicluri de design iterative pentru produse de consum, electronice și componente auto. Adoptarea rășinilor dure, rezistente la impact și stabile la căldură extinde domeniul prototipării DLP dincolo de modelele vizuale la teste funcționale.

Utilizări Industriale: Utilizatorii industriali profită de DLP pentru piese de utilizare finală, dispozitive, facilități și scule. Producători de rășini precum Henkel (Loctite) și BASF (Forward AM) dezvoltă fotopolimeri cu rezistență chimică sporită, stabilitate termică și rezistență mecanică. În 2025, perspectiva include introducerea de rășini pentru encapsularea electronicelor, componente auto pentru sub capotă și chiar piese de grad aerospațial. Impulsul de sustenabilitate este de asemenea evident, cu opțiuni de rășini bio-bazate și reciclabile care intră pe piață.

În toate sectoarele, următorii câțiva ani vor vedea o colaborare continuă între producătorii de imprimante și formulatoarele de rășini, stimulând inovația specifică aplicațiilor și conformitatea cu reglementările. Rezultatul este o paletă în expansiune rapidă de rășini DLP, fiecare proiectată pentru cerințele unice ale aplicațiilor dentare, bijuterii, prototipare și industriale.

Provocări și Oportunități: Sustenabilitate, Cost și Performanță

Formularea rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) în 2025 este modelată de o interacțiune dinamică între sustenabilitate, costuri și imperativele de performanță. Pe măsură ce piața imprimării 3D DLP se maturizează, producătorii de rășini și utilizatorii finali se concentrează din ce în ce mai mult pe abordarea preocupărilor legate de mediu, reducerea costurilor materialelor și îmbunătățirea proprietăților mecanice și funcționale ale pieselor imprimate.

Sustenabilitatea este o provocare și o oportunitate centrală. Rășinile tradiționale DLP sunt predominant bazate pe acrilați și metacrilati derivați din petrol, ceea ce ridică întrebări despre impactul asupra mediului și eliminarea la sfârșitul vieții. Ca răspuns, principalii producători de rășini investesc în alternative bio-bazate și reciclabile. De exemplu, BASF și Evonik dezvoltă rășini fotopolimerice care încorporează materii prime regenerabile, având ca scop reducerea amprentei de carbon și îmbunătățirea biodegradabilității. Totuși, aceste formulări sustenabile se confruntă adesea cu obstacole în ceea ce privește egalarea puterii mecanice, rezoluției și vitezei de întărire a rășinilor convenționale, necesitând cercetări și optimizări continue.

Costul rămâne o barieră semnificativă pentru adoptarea mai largă a imprimării 3D DLP, în special în piețele industriale și de consum. Prețul ridicat al fotoiniciatorilor, oligomerilor și monomerilor speciali utilizați în rășinile DLP contribuie la costul total. Companii precum Formlabs și Stratasys lucrează la simplificarea lanțurilor de aprovizionare și la creșterea producției, ceea ce se așteaptă să reducă treptat costurile în următorii câțiva ani. În plus, apariția platformelor de materiale deschise și a furnizorilor de rășini terțe stimulează concurența și reducerea prețurilor, deși acest lucru introduce de asemenea provocări în asigurarea calității consistente a imprimării și a compatibilității material-printer.

Demandă de Performanță este în creștere pe măsură ce imprimarea 3D DLP se extinde în sectoare precum dentar, medical și fabricație industrială. Utilizatorii necesită rășini cu proprietăți adaptate — precum rezistență mare la căldură, biocompatibilitate și flexibilitate — fără a sacrifica viteza de imprimare sau rezoluția. 3D Systems și EnvisionTEC (acum parte din Desktop Metal) sunt în fruntea dezvoltării rășinilor specifice aplicațiilor, inclusiv pentru protezele dentare și componentele de grad ingineresc. Integrarea nanomaterialelor și a chimiei hibride reprezintă o direcție promițătoare pentru îmbunătățirea performanței, deși introduce noi complexități în formulare și aprobarea reglementărilor.

Privind înainte, sectorul rășinilor DLP este pregătit pentru inovații semnificative, stimulate de presiuni regulatorii, cererea clienților pentru soluții mai ecologice și nevoia de materiale de înaltă performanță, la costuri reduse. Colaborarea între companiile chimice, producătorii de imprimante și utilizatorii finali va fi crucială pentru depășirea limitărilor actuale și deblocarea întregului potențial al imprimării DLP 3D în anii următori.

Perspectivele Viitoare: Conducte de Inovație și Tehnologii Rășini DLP de Generație Următoare

Viitorul formulării rășinilor pentru imprimante 3D cu procesare a luminii digitale (DLP) este pregătit pentru o transformare semnificativă pe măsură ce industria intră în 2025 și dincolo. Jucătorii cheie intensifică eforturile de cercetare și dezvoltare pentru a răspunde cerințelor în evoluție ale aplicațiilor industriale, dentare, medicale și de consum. Conducta de inovație se caracterizează printr-o concentrare asupra proprietăților avansate ale materialelor, sustenabilității și optimizării proceselor.

Una dintre cele mai proeminente tendințe este dezvoltarea de rășini cu performanță înaltă, cu rezistență mecanică, termică și chimică îmbunătățită. Companii precum Stratasys și 3D Systems investesc în chimii fotopolimerice care permit pieselor de utilizare finală să aibă proprietăți comparabile cu cele ale termoplasticelor tradiționale. Aceste rășini de nouă generație sunt așteptate să extindă domeniul de acțiune al DLP în prototiparea funcțională și producția pe scară mică, în special în sectoarele automotive și aerospațial.

Biocompatibilitatea și conformitatea cu reglementările sunt, de asemenea, factori care stimulează inovația, în special în piețele dentare și medicale. Formlabs și Dentsply Sirona avansează formulările de rășini care îndeplinesc standardele stricte ISO și FDA, permițând producția directă de proteze dentare, ghiduri chirurgicale și aparate auditive. Presiunea pentru timpi de întărire mai rapizi și acuratețe mai mare conduce la integrarea de fotoiniciatori inovativi și amestecuri de oligomeri, care se așteaptă să devină curente în următorii câțiva ani.

Sustenabilitatea reprezintă o altă zonă critică de concentrare. Companii precum BASF și Evonik dezvoltă fotopolimeri bio-bazati și reciclabili, având ca scop reducerea amprentei de mediu a imprimării DLP. Aceste eforturi se aliniază cu obiectivele mai ample ale industriei de a minimiza deșeurile și de a permite fluxurile de materiale circulare, o tendință probabil să accelereze pe măsură ce presiunea reglementărilor crește.

Optimizarea procesului este abordată prin formularea de rășini cu vâscozitate scăzută care permit viteze de imprimare mai rapide și o rezoluție mai mare. EnvisionTEC (acum parte din Desktop Metal) și Carbon se află în frunte, folosind chimii proprietare de rășină și integrarea hardware-software pentru a împinge limitele productivității DLP și calității pieselor.

Privind înainte, se anticipează convergența materialelor inteligente — cum ar fi rășinile auto-reparabile sau cele sensibile la stimuli — și fluxurile de lucru de fabricație digitală. Liderii din industrie colaborează cu instituții academice pentru a accelera comercilizarea acestor materiale avansate. Ca urmare, următorii ani sunt așteptați să aducă formulări de rășini DLP care nu doar că îndeplinesc, ci depășesc cerințele aplicațiilor solicitante, consolidând rolul DLP în peisajul fabricației aditive.

Surse & Referințe

- Stratasys

- 3D Systems

- Formlabs

- BASF

- Evonik

- Henkel

- Liqcreate

- Formlabs

- Dentsply Sirona

- Kulzer

- Carbon

- Stratasys

- 3D Systems

- BASF

- Shining 3D

- Anycubic

- Arkema

- Covestro

- Organizația Internațională de Standardizare

- Comitetul European pentru Standardizare

- Anycubic

- Creality

- Henkel

- BASF

- Dentsply Sirona

- Carbon