Come la Stampa 3D FDM Sta Trasformando la Microfluidica: Sblocco della Prototipazione Rapida, Personalizzazione e Innovazione Economica per Dispositivi Lab-on-a-Chip. Scopri la Sinergia Rivoluzionaria tra Manifattura Aggiuntiva e Ricerca Microfluidica. (2025)

- Introduzione: L’Interscambio tra Stampa 3D FDM e Microfluidica

- Fondamenti della Tecnologia di Modello a Deposizione Fusa (FDM)

- Progettazione di Dispositivi Microfluidici: Opportunità e Sfide con FDM

- Selezione dei Materiali e Biocompatibilità nella Microfluidica FDM

- Risoluzione, Precisione e Qualità della Superficie: Superare le Limitazioni di FDM

- Casi di Studio: Applicazioni Microfluidiche Stampate con FDM di Successo

- Analisi Comparativa: FDM vs. Altri Metodi di Stampa 3D per Microfluidica

- Tendenze di Mercato e Previsioni di Crescita: FDM nella Microfluidica (CAGR Stimato del 20-30% fino al 2030)

- Innovazioni Emergenti: Manifattura Ibrida e Integrazione Funzionale

- Prospettive future: Scale-Up, Standardizzazione e Espansione dell’Interesse Pubblico

- Fonti e Riferimenti

Introduzione: L’Interscambio tra Stampa 3D FDM e Microfluidica

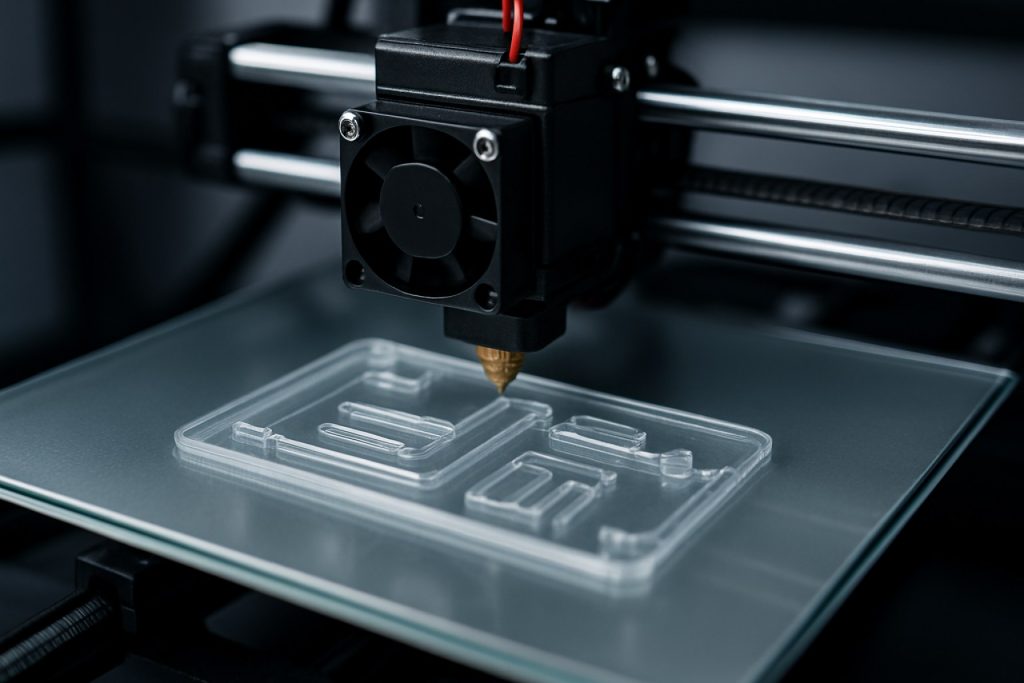

Il modello di deposizione fusa (FDM) nella stampa 3D è emerso come una tecnologia trasformativa nel campo della microfluidica, offrendo nuove vie per la prototipazione rapida, la personalizzazione e la fabbricazione di dispositivi a costi contenuti. La microfluidica, che implica la manipolazione di fluidi su scala sub-millimetrica, è fondamentale per i progressi nella diagnostica biomedica, nella sintesi chimica e nel monitoraggio ambientale. Tradizionalmente, i dispositivi microfluidici sono stati realizzati utilizzando fotolitografia e litografia morbida, processi spesso lunghi, costosi e che richiedono strutture specializzate. L’integrazione della stampa 3D FDM nella microfluidica sta rimodellando questo panorama, in particolare man mano che la tecnologia matura nel 2025 e oltre.

La stampa 3D FDM opera estraendo materiali termoplastici strato per strato per costruire oggetti tridimensionali. La sua accessibilità, convenienza e compatibilità con una gamma di polimeri l’hanno resa una scelta popolare per gruppi di ricerca accademici e industriali. Negli ultimi anni, i miglioramenti nella risoluzione della stampante, nelle proprietà dei materiali e nel controllo software hanno consentito la fabbricazione di canali microfluidici con dimensioni che si avvicinano ai 100 micrometri, un traguardo significativo per il settore. Organizzazioni come il National Institute of Standards and Technology (NIST) e il National Institutes of Health (NIH) hanno evidenziato il potenziale delle tecnologie di stampa 3D, compresa la FDM, di democratizzare l’accesso allo sviluppo di dispositivi microfluidici e accelerare l’innovazione nella diagnostica point-of-care e nei sistemi lab-on-a-chip.

L’anno 2025 segna un periodo di rapida adozione e perfezionamento della fabbricazione microfluidica basata su FDM. Le iniziative di hardware open-source e le piattaforme collaborative stanno guidando la diffusione di file di progettazione e migliori pratiche, abbassando le barriere all’ingresso e promuovendo una comunità globale di professionisti. Università e centri di ricerca di punta stanno pubblicando protocolli e casi studio che dimostrano l’applicazione di successo della microfluidica stampata in FDM in aree come la coltura cellulare, la generazione di gocce e l’analisi chimica. La National Science Foundation (NSF) continua a finanziare ricerche interdisciplinari che sfruttano la stampa 3D FDM per l’innovazione microfluidica, sottolineando l’importanza della riproducibilità, della scalabilità e dell’integrazione con componenti elettronici e ottici.

Guardando al futuro, si prevede che l’incrocio tra stampa 3D FDM e microfluidica porterà ulteriori progressi nella complessità dei dispositivi, nell’integrazione di più materiali e nella funzionalizzazione. Con l’avanzare della scienza dei materiali e il miglioramento delle capacità delle stampanti, la FDM è destinata a svolgere un ruolo centrale nella prossima generazione di tecnologie microfluidiche, supportando sia la ricerca fondamentale che applicazioni del mondo reale nella salute, nella scienza ambientale e oltre.

Fondamenti della Tecnologia di Modello a Deposizione Fusa (FDM)

Il modello di deposizione fusa (FDM) è una tecnica di manifattura aggiuntiva ampiamente adottata che ha guadagnato un notevole slancio nel campo della microfluidica, soprattutto con la maturazione della tecnologia verso il 2025. La FDM opera estraendo filamenti termoplastici attraverso un ugello riscaldato, depositando materiale strato per strato per costruire oggetti tridimensionali. Il processo è regolato da un controllo preciso della temperatura, del tasso di estrusione e del movimento lungo gli assi X, Y e Z, consentendo la fabbricazione di geometrie complesse con una precisione e ripetibilità ragionevoli.

Nella microfluidica, la domanda di prototipazione rapida e fabbricazione economica di dispositivi ha spinto l’adozione della FDM. I metodi tradizionali di microfabbricazione, come la litografia morbida, richiedono impianti cleanroom e sono dispendiosi in termini di tempo, mentre la FDM offre un’alternativa da scrivania in grado di produrre dispositivi microfluidici funzionali nel giro di ore. Recenti progressi nell’hardware e nei materiali FDM hanno migliorato la risoluzione e la compatibilità chimica dei dispositivi stampati, rendendoli sempre più adatti a applicazioni nella diagnostica, nella sintesi chimica e nei saggi biologici.

Fondamentale per l’applicazione della FDM nella microfluidica è la capacità di stampare canali e camere con dimensioni dell’ordine delle centinaia di micrometri. Sebbene la FDM sia intrinsecamente limitata dal diametro dell’ugello e dall’altezza dello strato—che tipicamente portano a dimensioni minime delle caratteristiche di 200–400 μm—la ricerca in corso sta spingendo questi limiti. Nel 2025, diversi gruppi di ricerca e aziende stanno sperimentando ugelli più fini, parametri di stampa ottimizzati e tecniche di post-elaborazione per ottenere canali più piccoli e lisci. Ad esempio, l’uso di materiali di supporto solubili in acqua consente la creazione di microcanali chiusi, che vengono successivamente svuotati sciogliendo il supporto, un metodo sempre più adottato in ambienti accademici e industriali.

La selezione dei materiali è un altro aspetto critico. Materiali FDM comuni come l’acido polilattico (PLA) e l’acrilonitrile butadiene stirene (ABS) sono apprezzati per la loro facilità d’uso e biocompatibilità, ma nuovi filamenti con resistenza chimica migliorata e trasparenza ottica sono in fase di sviluppo per soddisfare le esigenze specifiche delle applicazioni microfluidiche. Organizzazioni come il National Institute of Standards and Technology (NIST) sono attivamente impegnate nella standardizzazione delle proprietà dei materiali e dei protocolli di stampa per garantire la riproducibilità e l’affidabilità nella fabbricazione di dispositivi microfluidici.

Guardando al futuro, le prospettive per la FDM nella microfluidica sono promettenti. La convergenza di miglioramenti nella risoluzione della stampante, materiali avanzati e archivi di design open-source si prevede che democratizzerà ulteriormente l’accesso alla tecnologia microfluidica. Man mano che le stampanti FDM diventano più convenienti e capaci, il loro ruolo nella prototipazione rapida e nella produzione anche su piccola scala di dispositivi microfluidici è destinato ad espandersi, supportando l’innovazione nella diagnostica point-of-care, nel monitoraggio ambientale e negli strumenti educativi fino al 2025 e oltre.

Progettazione di Dispositivi Microfluidici: Opportunità e Sfide con FDM

La stampa 3D con il modello di deposizione fusa (FDM) è emersa come una tecnologia trasformativa nella progettazione e prototipazione di dispositivi microfluidici, offrendo fabbricazione rapida, economica e accessibile. A partire dal 2025, la comunità microfluidica sta approfittando sempre più della FDM per affrontare le sfide di lunga data nello sviluppo dei dispositivi, in particolare per applicazioni nella diagnostica, nella sintesi chimica e nei test point-of-care.

Una delle principali opportunità offerte dalla FDM è la democratizzazione della fabbricazione di dispositivi microfluidici. I metodi tradizionali, come la litografia morbida, richiedono strutture cleanroom e competenze specializzate, limitando l’accessibilità. Al contrario, le stampanti FDM sono ampiamente disponibili e convenienti, consentendo a ricercatori e piccoli laboratori di iterare rapidamente le progettazioni. Ciò ha portato a un aumento dei progetti microfluidici open-source e dell’innovazione collaborativa, come evidenziato da iniziative supportate da organizzazioni come il National Institute of Standards and Technology (NIST), che promuove attivamente standard e migliori pratiche per la manifattura aggiuntiva nella ricerca scientifica.

Recenti progressi nell’hardware e nei materiali FDM hanno ulteriormente ampliato la sua utilità. L’introduzione di ugelli più fini, motori passo-passo migliorati e sistemi di controllo della temperatura ha consentito la stampa di canali con dimensioni che si avvicinano ai 200 micrometri, un miglioramento significativo rispetto alle generazioni precedenti. Sviluppi nella scienza dei materiali, compresa la disponibilità di filamenti trasparenti e chimicamente resistenti, hanno affrontato alcune delle problematiche di compatibilità che limitavano precedentemente l’uso della FDM nella microfluidica. Ad esempio, il National Institute of Standards and Technology ha pubblicato linee guida sulla caratterizzazione dei polimeri stampati in 3D per applicazioni fluidiche, supportando riproducibilità e affidabilità.

Nonostante questi progressi, rimangono sfide. Raggiungere caratteristiche realmente su scala microscopica (<100 micrometri) è ancora difficile a causa dei limiti intrinseci della deposizione strato per strato della FDM e delle dimensioni dell'ugello. La rugosità della superficie e la fedeltà dei canali possono influenzare il flusso di fluidi e le prestazioni del dispositivo, richiedendo passaggi di post-elaborazione come levigatura con solventi o rivestimento. Inoltre, la gamma di materiali biocompatibili e otticamente trasparenti adatti alla FDM è ancora limitata rispetto ad altri metodi di stampa 3D come la stereolitografia (SLA).

Guardando avanti, la ricerca in corso si concentra su approcci di fabbricazione ibridi, che combinano la FDM con altre tecniche per superare le attuali limitazioni. Lo sviluppo di nuovi filamenti compositi e capacità di stampa multi-materiale dovrebbe ulteriormente migliorare la funzionalità dei dispositivi microfluidici fabbricati con FDM. Organizzazioni come il National Institute of Standards and Technology e il National Science Foundation sono attese per svolgere ruoli chiave nella standardizzazione dei processi e nel supporto all’innovazione in questo campo in rapida evoluzione. Man mano che questi sforzi maturano, la FDM è destinata a diventare uno strumento ancora più integrato nel panorama della progettazione microfluidica fino al 2025 e oltre.

Selezione dei Materiali e Biocompatibilità nella Microfluidica FDM

La selezione dei materiali e la biocompatibilità sono considerazioni fondamentali nell’avanzamento della stampa 3D con modello di deposizione fusa (FDM) per applicazioni microfluidiche, specialmente man mano che il campo si sposta verso il 2025 e oltre. La scelta dei materiali termoplastici influisce direttamente sulle prestazioni del dispositivo, sulla compatibilità chimica e sull’idoneità per saggi biologici. Tradizionalmente, la FDM si è basata su polimeri come l’acido polilattico (PLA), l’acrilonitrile butadiene stirene (ABS) e il politereftalato di etilene glicole (PETG). Questi materiali sono apprezzati per la loro stampabilità e proprietà meccaniche, ma la loro biocompatibilità e resistenza chimica variano significativamente.

Negli ultimi anni c’è stata una crescita nella ricerca e nello sviluppo mirati ad ampliare la gamma di materiali per la microfluidica FDM. Il PLA, un polimero biodegradabile derivato da risorse rinnovabili, rimane popolare per la sua facilità d’uso e la biocompatibilità generale, rendendolo adatto per alcune applicazioni di coltura cellulare e diagnostica. Tuttavia, la sua limitata resistenza chimica e stabilità termica moderata ne limitano l’uso in ambienti microfluidici più esigenti. Il PETG, d’altra parte, offre una resistenza chimica e trasparenza migliorate, che sono vantaggiose per la rilevazione ottica e l’imaging nei dispositivi microfluidici. L’ABS, pur essendo robusto, spesso richiede una post-elaborazione per rimuovere additivi tossici e migliorare le proprietà superficiali per applicazioni biologiche.

Una tendenza chiave per il 2025 è lo sviluppo e la commercializzazione di filamenti FDM speciali progettati per la microfluidica. Questi includono polimeri medicali certificati e biocompatibili, nonché materiali compositi con superficie liscia migliorata e ridotti estrazioni. Ad esempio, gruppi di ricerca e aziende stanno esplorando l’uso di copolimeri di olefina ciclica (COC) e miscele di policarbonato (PC), che offrono chiarezza ottica superiore e inertizia chimica. L’integrazione di additivi antimicrobici e trattamenti superficiali è anche in fase di studio per ridurre il biofouling e migliorare la longevità del dispositivo.

I test di biocompatibilità stanno diventando sempre più standardizzati, con protocolli in linea con gli standard internazionali come la ISO 10993 per la valutazione biologica dei dispositivi medici. Organizzazioni come l’International Organization for Standardization e le autorità di regolamentazione come la Food and Drug Administration degli Stati Uniti stanno fornendo indicazioni più chiare sui requisiti per i materiali utilizzati nella microfluidica biomedica. Questa chiarezza normativa è attesa per accelerare l’adozione dei dispositivi microfluidici stampati in FDM negli ambienti clinici e di ricerca.

Guardando al futuro, le prospettive per la selezione dei materiali nella microfluidica FDM sono promettenti. Collaborazioni in corso tra scienziati dei materiali, ingegneri dei dispositivi e agenzie di regolamentazione sono destinate a produrre nuovi filamenti con proprietà personalizzate per particolari applicazioni microfluidiche. La convergenza dello sviluppo di materiali open-source e dell’innovazione commerciale è prevista per democratizzare ulteriormente l’accesso alla stampa FDM biocompatibile, supportando la prototipazione rapida e il dispiegamento di dispositivi microfluidici di nuova generazione.

Risoluzione, Precisione e Qualità della Superficie: Superare le Limitazioni di FDM

La stampa 3D FDM è diventata uno strumento sempre più accessibile per la prototipazione e la fabbricazione di dispositivi microfluidici. Tuttavia, la sua adozione nella microfluidica è stata storicamente limitata da sfide in termini di risoluzione, precisione e qualità della superficie—parametri critici per il funzionamento affidabile di canali fluidici su scala microscopica. Fino al 2025, progressi significativi sono stati compiuti per affrontare queste limitazioni, spinti sia dall’innovazione hardware che dall’ottimizzazione dei processi.

La dimensione minima delle caratteristiche raggiungibile da stampanti FDM standard varia tipicamente da 200 a 400 micrometri, che è più grande delle caratteristiche sub-100 micrometri spesso richieste nelle applicazioni microfluidiche avanzate. Recenti progressi nel design degli ugelli, nel controllo dell’estrusione e nei sistemi di movimento stanno spingendo questi confini. Ad esempio, i produttori stanno introducendo ugelli più fini (fino a 0,1 mm) e motori passo-passo più precisi, che consentono una maggiore precisione dimensionale e ripetibilità. Aziende come Ultimaker e Prusa Research sono in prima linea in questi sviluppi hardware, offrendo piattaforme open-source che facilitano l’iterazione rapida e la personalizzazione per le esigenze di ricerca.

La rugosità superficiale rimane una sfida chiave, poiché la deposizione strato per strato intrinseca alla FDM crea striature che possono interrompere il flusso laminare e promuovere misture indesiderate o adsorbimento nei canali microfluidici. Nel 2025, i ricercatori stanno utilizzando sempre più tecniche di post-elaborazione come il raddrizzamento con vapori di solventi, la levigatura meccanica e l’infiltrazione della resina per ridurre la rugosità superficiale a meno di 10 micrometri Ra, avvicinandosi alla soglia per molte applicazioni microfluidiche. Inoltre, l’uso di nuovi filamenti termoplastici con caratteristiche di flusso migliorate e temperature di fusione più basse è in fase di esplorazione per migliorare la fedeltà della stampa e la finitura superficiale.

La precisione nella geometria dei canali è anche migliorata grazie al monitoraggio dei processi in tempo reale e ai sistemi di feedback a ciclo chiuso. L’integrazione della visione artificiale e della metrologia in situ consente la rilevazione e la correzione di difetti di stampa durante la fabbricazione, una tendenza supportata da sforzi collaborativi tra gruppi di ricerca accademica e partner industriali. Organizzazioni come il National Institute of Standards and Technology (NIST) stanno attivamente sviluppando standard e migliori pratiche per la manifattura aggiuntiva nella microfluidica, il che è previsto per accelerare l’adozione della FDM per la fabbricazione di dispositivi funzionali.

Guardando al futuro, le prospettive per la FDM nella microfluidica sono ottimistiche. La convergenza di miglioramenti hardware, progressi nella scienza dei materiali e controllo digitale dei processi è prevista per ridurre ulteriormente il divario tra la FDM e tecniche ad alta risoluzione come la stereolitografia (SLA) e la polimerizzazione a due fotoni. Man mano che le comunità open-source e gli organismi di standardizzazione continueranno a guidare l’innovazione, la FDM è destinata a diventare un’opzione valida ed economica per la prototipazione rapida e persino la produzione in piccole serie di dispositivi microfluidici nei prossimi anni.

Casi di Studio: Applicazioni Microfluidiche Stampate con FDM di Successo

Negli ultimi anni, la stampa 3D FDM è emersa come un metodo pratico e accessibile per fabbricare dispositivi microfluidici, con diversi casi di studio di successo che dimostrano il suo potenziale sia nella ricerca che in contesti applicati. Nel 2025, il campo ha visto notevoli progressi nella risoluzione, nella compatibilità dei materiali e nell’integrazione funzionale dei sistemi microfluidici stampati con FDM.

Un esempio prominente è l’utilizzo di chip microfluidici stampati in FDM per la diagnostica point-of-care. I ricercatori di importanti istituzioni accademiche hanno sviluppato flussi di prototipazione rapida a basso costo utilizzando stampanti FDM per creare dispositivi per la separazione del plasma sanguigno e la rilevazione di patogeni. Questi dispositivi, fabbricati con termoplastici biocompatibili come l’acido polilattico (PLA) e il politereftalato di etilene glicole (PETG), hanno dimostrato un’adeguata gestione dei fluidi e compatibilità con saggi di laboratorio standard. Il National Institutes of Health ha supportato diversi progetti che esplorano la microfluidica stampata in FDM per lo screening rapido delle malattie, in particolare in contesti con risorse limitate.

Un’altra applicazione di successo riguarda il monitoraggio ambientale. Nel 2024, un progetto collaborativo tra centri di ricerca europei e agenzie ambientali ha utilizzato piattaforme microfluidiche stampate in FDM per l’analisi della qualità dell’acqua in situ. Questi dispositivi integravano sensori e serbatoi di reagenti direttamente nella struttura stampata, consentendo la rilevazione in tempo reale di contaminanti come metalli pesanti e nitrati. Il Laboratorio Federale Svizzero di Scienza dei Materiali e Tecnologia (Empa) ha pubblicato dati sulla durabilità e resistenza chimica dei dispositivi microfluidici stampati in FDM in condizioni di campo, evidenziando la loro idoneità per applicazioni robuste.

Nel settore farmaceutico, i reattori microfluidici stampati in FDM sono stati impiegati per sintesi a flusso continuo e screening di farmaci. Aziende e gruppi di ricerca hanno riportato la fabbricazione con successo di reattori modulari personalizzabili che possono essere rapidamente iterati per ottimizzare le condizioni di reazione. La Food and Drug Administration degli Stati Uniti ha riconosciuto il crescente ruolo della stampa 3D nella produzione farmaceutica, incluso l’uso della FDM per la prototipazione e lo sviluppo di processi.

Guardando avanti, ci si aspetta che i prossimi anni porteranno a una maggiore integrazione della microfluidica stampata con FDM con elettronica e sensori, abilitando sistemi smart lab-on-a-chip. I continui miglioramenti nella risoluzione delle stampanti e nella scienza dei materiali, supportati da organizzazioni come il National Institute of Standards and Technology (NIST), sono probabilmente destinati ad espandere la gamma di applicazioni e migliorare le prestazioni dei dispositivi. Questi casi studio sottolineano la versatilità e l’impatto della stampa 3D FDM nell’avanzamento della tecnologia microfluidica in vari campi.

Analisi Comparativa: FDM vs. Altri Metodi di Stampa 3D per Microfluidica

La stampa 3D FDM è emersa come una tecnologia di stampa 3D ampiamente accessibile per la fabbricazione di dispositivi microfluidici, ma le sue prestazioni comparative rispetto ad altri metodi di manifattura aggiuntiva—come la stereolitografia (SLA), la Digital Light Processing (DLP) e PolyJet—rimangono oggetto di ricerca e sviluppo attivi. A partire dal 2025, la comunità microfluidica si concentra sempre più sulla valutazione di queste tecnologie in termini di risoluzione, compatibilità dei materiali, costo e scalabilità.

Il principale vantaggio della FDM risiede nella sua economicità e disponibilità diffusa. L’hardware open-source e una vasta gamma di filamenti termoplastici hanno reso le stampanti FDM un elemento fondamentale negli ambienti accademici e di prototipazione. Tuttavia, il processo di estrusione strato per strato della tecnologia limita tipicamente la dimensione minima delle caratteristiche a circa 200–400 micrometri, che è meno precisa rispetto alle caratteristiche sub-100 micrometri raggiungibili con SLA o DLP. Questa limitazione è significativa per le applicazioni microfluidiche che richiedono geometrie di canali fini e superfici interne lisce per garantire il flusso laminare e prevenire la perdita di campioni.

Recenti progressi nella FDM, come l’uso di ugelli più fini e parametri di stampa ottimizzati, hanno ridotto il divario di risoluzione. I gruppi di ricerca stanno anche sperimentando con tecniche di post-elaborazione—come levigatura con vapori di solventi e rivestimenti superficiali—per migliorare la fedeltà dei canali e ridurre la rugosità superficiale. Tuttavia, la SLA e la DLP, che utilizzano la fotopolimerizzazione per indurire la resina strato per strato, continuano a offrire una finitura superficiale superiore e risoluzione delle caratteristiche. Questi metodi sono sempre più adottati per la prototipazione microfluidica, specialmente per applicazioni che richiedono alta precisione, come l’analisi di singole cellule e la generazione di gocce.

La compatibilità dei materiali è un altro fattore differenziante. La FDM supporta una varietà di termoplastici, comprese opzioni biocompatibili e chimicamente resistenti come l’acido polilattico (PLA) e l’acrilonitrile butadiene stirene (ABS). Tuttavia, le resine SLA e DLP possono essere ingegnerizzate per specifiche proprietà ottiche, meccaniche o chimiche, espandendo la loro utilità in applicazioni microfluidiche specializzate. La tecnologia PolyJet, offerta da aziende come Stratasys, abilita la stampa multi-materiale con alta risoluzione, ma a un costo maggiore e con post-elaborazione più complessa.

Costo e accessibilità rimangono punti di forza per la FDM. Le stampanti FDM di livello base sono significativamente meno costose rispetto ai sistemi SLA, DLP o PolyJet, rendendoli attraenti per la prototipazione rapida e l’uso educativo. Il movimento open-source, sostenuto da organizzazioni come il RepRap Project, continua a guidare l’innovazione e democratizzare l’accesso alla tecnologia FDM.

Proseguendo, nei prossimi anni ci si aspetta ulteriori miglioramenti nella risoluzione della stampa FDM e nella diversità dei materiali, riducendo il divario con i metodi basati su fotopolimeri. Gli approcci ibridi—combinando la FDM con post-elaborazione o integrando componenti stampati in FDM con altre tecniche di fabbricazione—sono destinati ad espandere la gamma di applicazioni microfluidiche. Man mano che il campo matura, la scelta tra la FDM e altri metodi di stampa 3D dipenderà sempre più dalle esigenze specifiche di ciascun dispositivo microfluidico, bilanciando costi, risoluzione e esigenze materiali.

Tendenze di Mercato e Previsioni di Crescita: FDM nella Microfluidica (CAGR Stimato del 20–30% fino al 2030)

La stampa 3D con il modello di deposizione fusa (FDM) ha guadagnato rapidamente terreno nel settore microfluidico, spinta dalla sua accessibilità, economicità e dai continui miglioramenti nella risoluzione della stampa e nella compatibilità dei materiali. A partire dal 2025, il mercato per la stampa 3D FDM nella microfluidica sta vivendo una robusta crescita, con analisti di settore e istituzioni di ricerca che prevedono un tasso di crescita annuo composto (CAGR) nella fascia del 20–30% fino al 2030. Questa espansione è alimentata dall’aumento dell’adozione nella ricerca accademica, nella prototipazione e persino nella produzione commerciale iniziale di dispositivi microfluidici.

I principali motori di questa crescita includono la democratizzazione della fabbricazione di dispositivi microfluidici, poiché le stampanti FDM diventano più accessibili e user-friendly. I principali produttori come Ultimaker e Stratasys hanno introdotto sistemi FDM con precisione migliorata e una gamma più ampia di termoplastici biocompatibili e chimicamente resistenti, rendendoli adatti per applicazioni microfluidiche. Il movimento di hardware e software open-source, sostenuto da organizzazioni come il RepRap Project, continua a ridurre le barriere all’ingresso, consentendo a più laboratori e startup di progettare e fabbricare internamente chip microfluidici personalizzati.

Negli ultimi anni, si è registrato un aumento delle ricerche pubblicate e delle domande di brevetto relative ai dispositivi microfluidici fabbricati con FDM, in particolare nei settori della diagnostica point-of-care, del monitoraggio ambientale e dei sistemi organ-on-chip. Consorzi accademici e enti di ricerca pubblici, come il National Institutes of Health (NIH), hanno finanziato iniziative per standardizzare i protocolli di fabbricazione microfluidica basati sulla FDM, legittimando ulteriormente la tecnologia per applicazioni biomediche e analitiche.

Guardando al futuro, le prospettive per la stampa 3D FDM nella microfluidica rimangono molto positive. I continui progressi nella tecnologia delle testine di stampa, nella stampa multi-materiale e nelle tecniche di post-elaborazione sono previsti per chiudere ulteriormente il divario tra la FDM e i metodi di produzione aggiuntiva ad alta risoluzione. Gli stakeholder del settore anticipano che entro il 2030, la FDM non dominerà solo la prototipazione rapida, ma svolgerà anche un ruolo significativo nella produzione a basso volume di dispositivi microfluidici funzionanti, specialmente per applicazioni personalizzate e decentralizzate.

- È prevista una maggiore adozione in contesti educativi e con risorse limitate, poiché le stampanti FDM diventano ancora più accessibili.

- Collaborazioni tra produttori di stampanti, scienziati dei materiali e ricercatori in microfluidica porteranno probabilmente nuovi polimeri stampabili progettati per le prestazioni microfluidiche.

- Gli organismi di regolamentazione, inclusa la Food and Drug Administration degli Stati Uniti (FDA), sono attesi a sviluppare linee guida più chiare per l’uso di dispositivi microfluidici stampati in 3D in contesti clinici e diagnostici.

In sintesi, il mercato della stampa 3D FDM nella microfluidica si appresta a una crescita sostenuta a due cifre, supportata da innovazione tecnologica, espansione dei domini applicativi e crescente supporto istituzionale.

Innovazioni Emergenti: Manifattura Ibrida e Integrazione Funzionale

La stampa 3D FDM è rapidamente evoluta come un catalizzatore chiave nella fabbricazione di dispositivi microfluidici, soprattutto man mano che il campo si sposta verso la manifattura ibrida e l’integrazione funzionale. A partire dal 2025, la convergenza della FDM con altre tecniche di produzione—come la scrittura a inchiostro diretto, il micromachining laser e la litografia morbida—sta guidando una nuova era di complessità e prestazioni dei dispositivi. Questo approccio ibrido consente l’integrazione di più materiali, sensori incorporati e componenti attivi direttamente nei chip microfluidici, affrontando le sfide di lunga data nella miniaturizzazione e funzionalità multipla dei dispositivi.

Negli ultimi anni, sono emersi filamenti compatibili con FDM con proprietà migliorate, incluse maggiore trasparenza, resistenza chimica e biocompatibilità. Questi materiali vengono sviluppati e convalidati da istituzioni di ricerca leader e attori industriali, consentendo la fabbricazione di dispositivi microfluidici adatti per la diagnostica biomedica, i sistemi organ-on-chip e il monitoraggio ambientale. Ad esempio, il National Institute of Standards and Technology (NIST) è attivamente coinvolto nella standardizzazione dei materiali e dei processi per le microfluidiche stampate in 3D, garantendo riproducibilità e affidabilità in applicazioni critiche.

I flussi di lavoro di manifattura ibridi stanno ora sfruttando i punti di forza della FDM—come la prototipazione rapida e la cost-effectiveness—mentre superano le sue limitazioni in termini di risoluzione e finitura superficiale combinandola con post-elaborazione ad alta precisione o tecniche additive complementari. Ciò ha consentito la creazione di dispositivi microfluidici con elettrodi integrati, guide d’onda ottiche e addirittura microvalvole, espandendo il repertorio funzionale delle piattaforme lab-on-a-chip. Organizzazioni come il Nature Publishing Group e Elsevier hanno documentato un aumento delle pubblicazioni peer-reviewed che dettagliavano queste strategie ibride, riflettendo un crescente consenso sul loro potenziale trasformativo.

Guardando avanti, ci si aspetta che nei prossimi anni ci sarà una maggiore integrazione della FDM con ecosistemi di produzione digitale, inclusi l’ottimizzazione automatica del design e il controllo di qualità in linea. L’adozione di hardware e software open-source sta anche accelerando, democratizzando l’accesso alla fabbricazione microfluidica avanzata e favorendo la collaborazione globale. Iniziative da parte del National Institutes of Health (NIH) e della National Science Foundation (NSF) stanno supportando ricerche interdisciplinari in quest’area, con un focus sulle applicazioni traslazionali nella salute e nella scienza ambientale.

In sintesi, la stampa 3D FDM è destinata a rivestire un ruolo centrale nella prossima generazione di dispositivi microfluidici, con la manifattura ibrida e l’integrazione funzionale all’avanguardia dell’innovazione. Man mano che la scienza dei materiali, l’ingegneria dei processi e il design digitale continuano ad avanzare, i confini di ciò che è possibile nella microfluidica sono destinati ad espandersi significativamente fino al 2025 e oltre.

Prospettive future: Scale-Up, Standardizzazione e Espansione dell’Interesse Pubblico

Il futuro della stampa 3D FDM nella microfluidica è destinato a una trasformazione significativa man mano che il campo si muove verso un’adozione più ampia, standardizzazione e coinvolgimento pubblico. A partire dal 2025, la FDM rimane una delle tecniche di manifattura aggiuntiva più accessibili ed economiche, rendendola un pilastro per la democratizzazione della fabbricazione di dispositivi microfluidici sia in contesti accademici che industriali.

Una tendenza chiave è l’aumento della produzione microfluidica basata su FDM. Recenti progressi nella risoluzione delle stampanti, nell’estrusione multi-materiale e nella formulazione dei filamenti consentono la fabbricazione di architetture microfluidiche più complesse e funzionali. I principali produttori come Ultimaker e Prusa Research stanno attivamente sviluppando miglioramenti hardware e software open-source che supportano dimensioni di caratteristiche più fini e una sigillatura dei canali più affidabile, critici per le applicazioni microfluidiche. Questi sviluppi sono previsti per abbassare la barriera per la prototipazione e la produzione in piccole serie, soprattutto in ambienti con risorse limitate.

La standardizzazione sta emergendo come un focus centrale per il campo. Organizzazioni come l’International Organization for Standardization (ISO) e il National Institute of Standards and Technology (NIST) sono sempre più coinvolte nell’istituzione di linee guida per dispositivi microfluidici stampati in 3D, inclusi tolleranze dimensionali, biocompatibilità dei materiali e metriche di prestazione del dispositivo. Tali standard sono cruciali per garantire riproducibilità e interoperabilità, in particolare poiché le microfluidiche stampate in FDM si spostano da prototipi di ricerca a prodotti commerciali e clinici.

L’interesse pubblico nella microfluidica, alimentato dal riflettore della pandemia da COVID-19 sulle diagnosi rapide e i test point-of-care, è previsto crescere ulteriormente man mano che la stampa 3D FDM renda più accessibile la fabbricazione dei dispositivi. Iniziative educative e progetti open-source, come quelli promossi dal National Institutes of Health (NIH), stanno ampliando la consapevolezza e la formazione nel design e nella fabbricazione digitale. Questa democratizzazione è destinata a favorire una nuova generazione di scienziati cittadini e imprenditori, accelerando l’innovazione in settori che spaziano dal monitoraggio ambientale alla medicina personalizzata.

Guardando al futuro, i prossimi anni vedranno probabilmente la stampa 3D FDM nella microfluidica evolversi verso una maggiore automazione, integrazione con strumenti di design digitale e adozione di materiali sostenibili. Man mano che l’ecosistema matura, le collaborazioni tra industria, accademia e organismi di regolamentazione saranno essenziali per affrontare le sfide nella garanzia della qualità e nell’approvazione regolatoria, spianando la strada al dispiegamento diffuso di soluzioni microfluidiche stampate in FDM.

Fonti e Riferimenti

- National Institute of Standards and Technology

- National Institutes of Health

- National Science Foundation

- International Organization for Standardization

- Ultimaker

- Prusa Research

- National Institute of Standards and Technology (NIST)

- Swiss Federal Laboratories for Materials Science and Technology (Empa)

- Stratasys

- RepRap Project

- National Institutes of Health

- Nature Publishing Group

- Elsevier

- International Organization for Standardization