Как FDM 3D печать преобразует микрофлюUIDику: раскрытие быстрого прототипирования, кастомизации и доступных инноваций для устройств «Лаборатория на чипе». Откройте для себя революционную синергию между аддитивным производством и микрофлюидной исследовательской деятельностью. (2025)

- Введение: Пересечение FDM 3D печати и микрофлюидики

- Основы технологии моделирования слияния (FDM)

- Проектирование микрофлюидных устройств: возможности и проблемы с FDM

- Выбор материалов и биосовместимость в FDM микрофлюидике

- Разрешение, точность и качество поверхности: преодоление ограничений FDM

- Кейс-стадии: Успешные приложения FDM-печатной микрофлюидики

- Сравнительный анализ: FDM против других методов 3D печати для микрофлюидики

- Рыночные тенденции и прогноз роста: FDM в микрофлюидике (оценочный CAGR 20–30% до 2030 года)

- Появляющиеся инновации: Гибридное производство и функциональная интеграция

- Будущий взгляд: Масштабирование, стандартизация и расширение общественного интереса

- Источники и ссылки

Введение: Пересечение FDM 3D печати и микрофлюидики

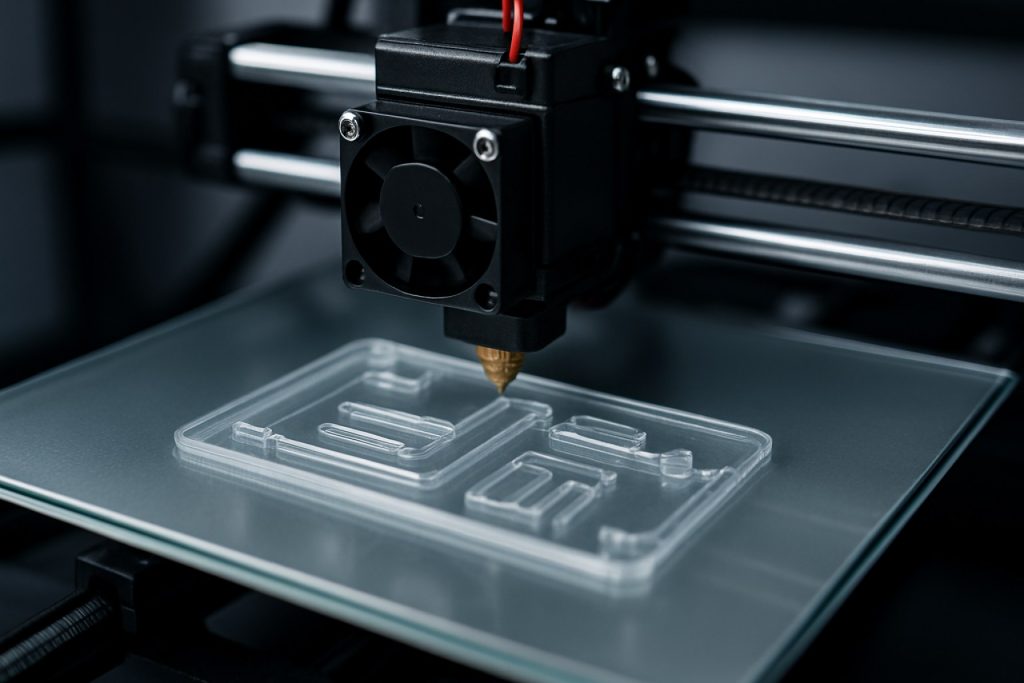

Моделирование слияния (FDM) 3D печать стала преобразующей технологией в области микрофлюидики, предлагая новые возможности для быстрого прототипирования, кастомизации и экономичной фабрикации устройств. Микрофлюидика, которая связана с манипуляцией флюидами на субмиллиметровом уровне, является основополагающей для достижений в биомедицинской диагностике, химическом синтезе и экологическом мониторинге. Традиционно микрофлюидные устройства изготавливались с использованием фотолитографии и мягкой литографии, процессов, которые часто требуют много времени, дорогостоящие и требуют специализированных помещений. Интеграция FDM 3D печати в микрофлюидики изменяет эту картину, особенно по мере того, как технология созревает в 2025 году и далее.

FDM 3D печать работает, экструдируя термопластичные материалы слоями для создания трехмерных объектов. Ее доступность, экономичность и совместимость с различными полимерами сделали ее популярным выбором среди академических и промышленных исследовательских групп. В последние годы улучшения в разрешении принтеров, свойствах материалов и контроле программного обеспечения позволили создать микрофлюидные каналы с размерами, приближающимися к 100 микрометрам, что является значительным достижением для этой области. Такие организации, как Национальный институт стандартов и технологий (NIST) и Национальные институты здоровья (NIH) выделили потенциал технологий 3D печати, включая FDM, в демократизации доступа к разработке микрофлюидных устройств и ускорении инноваций в диагностике у постели больного и системах «Лаборатория на чипе».

2025 год ознаменует собой период быстрого принятия и уточнения производства микрофлюидных устройств на основе FDM. Инициативы по открытому программному обеспечению и совместные платформы способствуют распространению файлов дизайна и лучших практик, снижая барьеры для входа и способствуя созданию глобального сообщества практиков. Ведущие университеты и исследовательские центры публикуют протоколы и кейс-стадии, демонстрирующие успешное применение FDM-печатной микрофлюидики в таких областях, как культура клеток, генерация капель и химический анализ. Национальный научный фонд (NSF) продолжает финансировать междисциплинарные исследования, использующие FDM 3D печать для микрофлюидных инноваций, подчеркивая важность воспроизводимости, масштабируемости и интеграции с электронными и оптическими компонентами.

Смотря вперед, ожидается, что пересечение FDM 3D печати и микрофлюидики приведет к дальнейшим прорывам в сложности устройств, интеграции многоматериалов и функционализации. По мере того как наука о материалах продвигается вперед, а возможности принтеров улучшаются, FDM готова сыграть центральную роль в следующем поколении микрофлюидных технологий, поддерживая как фундаментальные исследования, так и реальные приложения в здравоохранении, экологической науке и не только.

Основы технологии моделирования слияния (FDM)

Моделирование слияния (FDM) является широко признанной техникой аддитивного производства, которая получила значительное распространение в области микрофлюидики, особенно по мере того, как технология созревает к 2025 году. FDM работает, экструдируя термопластичные нити через нагретую насадку, откладывая материал слоями для создания трехмерных объектов. Процесс контролируется с помощью точного управления температурой, скоростью экструзии и движением по осям X, Y и Z, что позволяет создавать сложные геометрии с разумной точностью и воспроизводимостью.

В микрофлюидике спрос на быстрое прототипирование и экономичную фабрикацию устройств привел к распространению FDM. Традиционные методы микрофабрикации, такие как мягкая литография, требуют чистых помещений и много времени, в то время как FDM предлагает настольную альтернативу, которая может производить функциональные микрофлюидные устройства всего за несколько часов. Недавние успехи в оборудовании для FDM и материалах улучшили разрешение и химическую совместимость печатных устройств, делая их все более подходящими для применения в диагностике, химическом синтезе и биологических анализах.

Ключом к применению FDM в микрофлюидике является возможность печати каналов и камер с размерами, приближающимися к сотням микрометров. Хотя FDM в значительной степени ограничен диаметром сопла и высотой слоя — обычно приводя к минимальным размерам детали 200–400 мкм — текущие исследования продолжают раздвигать эти границы. В 2025 году несколько исследовательских групп и компаний экспериментируют с более тонкими соплами, оптимизированными параметрами печати и методами постобработки для достижения меньших и более гладких каналов. Например, использование водорастворимых поддерживающих материалов позволяет создавать замкнутые микроканалы, которые впоследствии очищаются путем растворения поддержки, метод, который все чаще применяется в научной и промышленной среде.

Выбор материала — еще один критически важный аспект. Распространенные материалы FDM, такие как полилактическая кислота (PLA) и акрилонитрилбутадиенстирол (ABS), ценятся за их легкость в использовании и биосовместимость, но новые нити с улучшенной химической стойкостью и оптической прозрачностью разрабатываются для удовлетворения специфических нужд микрофлюидных приложений. Организации, такие как Национальный институт стандартов и технологий (NIST), активно участвуют в стандартизации свойств материалов и протоколов печати для обеспечения воспроизводимости и надежности в производстве микрофлюидных устройств.

Смотря вперед, перспективы для FDM в микрофлюидике являются многообещающими. Совмещение улучшенного разрешения принтера, передовых материалов и общедоступных репозиториев дизайна, вероятно, еще больше демократизирует доступ к микрофлюидной технологии. По мере снижения стоимости принтеров FDM и увеличения их возможностей, их роль в быстром прототипировании и даже маломасштабном производстве микрофлюидных устройств будет расширяться, поддерживая инновации в диагностике у постели больного, экологическом мониторинге и образовательных инструментах до 2025 года и позже.

Проектирование микрофлюидных устройств: возможности и проблемы с FDM

Моделирование слияния (FDM) 3D печать стала трансформирующей технологией в проектировании и прототипировании микрофлюидных устройств, предлагая быстрое, экономичное и доступное производство. На 2025 год сообщество микрофлюидики все больше использует FDM для решения давних проблем в разработке устройств, особенно для приложений в диагностике, химическом синтезе и тестировании у постели больного.

Одной из основных возможностей, которые представляет FDM, является демократизация производства микрофлюидных устройств. Традиционные методы, такие как мягкая литография, требуют чистых помещений и специализированных знаний, что ограничивает доступность. В отличие от этого, принтеры FDM широко доступны и недороги, что позволяет исследователям и небольшим лабораториям быстро изменять дизайны. Это приводит к всплеску открытых микрофлюидных проектов и совместной инновации, что видно в инициативах, поддерживаемых такими организациями, как Национальный институт стандартов и технологий (NIST), которая активно продвигает стандарты и лучшие практики для аддитивного производства в научных исследованиях.

Недавние успехи в оборудовании для FDM и материалах еще больше расширили его полезность. Введение более тонких сопел, улучшенных шаговых двигателей и систем контроля температуры позволило печатать каналы с размерами, приближающимися к 200 микрометрам, что является значительным улучшением по сравнению с предыдущими поколениями. Достижения в науке о материалах, включая доступность прозрачных и химически стойких нитей, решили некоторые проблемы совместимости, которые ранее ограничивали использование FDM в микрофлюидике. Например, Национальный институт стандартов и технологий опубликовал руководство по характеристике 3D-печатных полимеров для флюидных приложений, поддерживая воспроизводимость и надежность.

Несмотря на эти достижения, остаются проблемы. Достижение по-настоящему микромасштабных особенностей (<100 микрометров) по-прежнему затруднительно из-за inherent ограничений по послойному осаждению FDM и размера сопла. Грубость поверхности и точность каналов могут влиять на поток жидкости и производительность устройства, что требует постобработки, такой как шлифовка растворителем или покрытие. Кроме того, диапазон биосовместимых и оптически прозрачных материалов, подходящих для FDM, по-прежнему ограничен по сравнению с другими методами 3D печати, такими как стереолитография (SLA).

Смотря вперед, текущие исследования сосредоточены на гибридных методах производства, комбинируя FDM с другими техниками для преодоления текущих ограничений. Ожидается, что разработка новых композитных нитей и возможностей многоматериальной печати дополнительно улучшит функциональность FDM-изготовленных микрофлюидных устройств. Организации, такие как Национальный институт стандартов и технологий и Национальный научный фонд, могут сыграть ключевую роль в стандартизации процессов и поддержке инноваций в этой быстро развивающейся области. По мере того как эти усилия начинают развиваться, FDM готова стать еще более неотъемлемым инструментом в ландшафте проектирования микрофлюидики до 2025 года и позже.

Выбор материалов и биосовместимость в FDM микрофлюидике

Выбор материала и биосовместимость являются ключевыми аспектами в продвижении технологии моделирования слияния (FDM) 3D печати для микрофлюидных приложений, особенно по мере того, как эта область движется к 2025 году и далее. Выбор термопластиков напрямую влияет на производительность устройства, химическую совместимость и пригодность для биологических испытаний. Традиционно FDM полагалась на такие полимеры, как полилактическая кислота (PLA), акрилонитрилбутадиенстирол (ABS) и полиэтиленгликоль терефталат (PETG). Эти материалы ценятся за их печатность и механические свойства, однако их биосовместимость и химическая стойкость варьируются.

В последние годы наблюдается всплеск исследований и разработок, направленных на расширение палитры материалов для FDM микрофлюидики. PLA, биоразлагаемый полимер, полученный из возобновляемых ресурсов, по-прежнему популярен благодаря своей легкости в использовании и общей биосовместимости, что делает его подходящим для некоторых применений в культуре клеток и диагностике. Однако его ограниченная химическая стойкость и умеренная тепловая стабильность ограничивают его использование в более требовательных микрофлюидных средах. PETG, напротив, предлагает улучшенную химическую стойкость и прозрачность, что выгодно для оптического обнаружения и визуализации в микрофлюидных устройствах. ABS, хотя и надежен, часто требует постобработки для удаления токсичных добавок и улучшения свойств поверхности для биологических применений.

Ключевой тенденцией на 2025 год является разработка и коммерциализация специализированных FDM нитей, адаптированных для микрофлюидики. Эти материалы включают полимеры медицинского назначения и сертифицированные биосовместимые полимеры, а также композитные материалы с улучшенной шероховатостью поверхности и снижением вымываемых веществ. Например, исследовательские группы и компании изучают использование циклических олефин-кополимеров (COC) и смесей поликарбоната (PC), которые предлагают превосходную оптическую ясность и химическую инертность. Интеграция антимикробных добавок и обработки поверхности также исследуется для снижения бактериального обрастания и увеличения долговечности устройства.

Тестирование биосовместимости все чаще стандартизируется, а протоколы согласуются с международными стандартами, такими как ISO 10993 для биологической оценки медицинских устройств. Организации, такие как Международная организация по стандартизации и регулирующие органы, такие как Управление по контролю за продуктами и лекарствами США, предоставляют более четкие рекомендации по требованиям к материалам, используемым в биомедицинской микрофлюидике. Эта регуляторная ясность ожидается, что ускорит внедрение FDM-печатных микрофлюидных устройств в клинических и исследовательских условиях.

Смотря вперед, перспективы выбора материалов в FDM микрофлюидике выглядят многообещающе. Текущие коллаборации между учеными-материаловедами, инженерами-изготовителями устройств и регулирующими органами, скорее всего, приведут к появлению новых нитей с индивидуальными свойствами для конкретных микрофлюидных приложений. Конвергенция разработки открытых материалов и коммерческих инноваций ожидается, что еще больше демократизирует доступ к биосовместимой FDM печати, поддерживая быстрое прототипирование и развертывание устройств следующего поколения в микрофлюидике.

Разрешение, точность и качество поверхности: преодоление ограничений FDM

Моделирование слияния (FDM) 3D печать стала все более доступным инструментом для прототипирования и фабрикации микрофлюидных устройств. Тем не менее, ее применение в микрофлюидике исторически ограничивалось проблемами разрешения, точности и качества поверхности — критическими параметрами для надежной работы микромасштабных флюидных каналов. По состоянию на 2025 год проводятся значительные усилия для решения этих ограничений за счет как инноваций в аппаратном обеспечении, так и оптимизации процессов.

Минимальный размер детали, который могут достигнуть стандартные принтеры FDM, обычно составляет от 200 до 400 микрометров, что больше, чем подмикрометровые особенности, часто требуемые в передовых микрофлюидных применениях. Последние достижения в дизайне сопел, контроле экструзии и движущих системах раздвигают эти границы. Например, производители вводят более тонкие сопла (до 0,1 мм) и более точные шаговые двигатели, что позволяет добиться лучшей точности размеров и воспроизводимости. Компании, такие как Ultimaker и Prusa Research, находятся на переднем крае этих разработок аппаратного обеспечения, предлагая платформы с открытым исходным кодом, которые способствуют быстрому итерации и кастомизации для нужд исследований.

Грубость поверхности остается ключевой проблемой, так как послойное осаждение, свойственное FDM, создает стриации, которые могут нарушить ламинарный поток и способствовать нежелательному смешиванию или адсорбции в микрофлюидных каналах. В 2025 году исследователи все чаще прибегают к методам постобработки, таким как шлифовка растворителем, механическая полировка и инфильтрация смолами, чтобы снизить шероховатость поверхности до менее чем 10 микрометров Ra, что приближается к пороговому значению для многих микрофлюидных приложений. Кроме того, исследуется использование новых термопластичных нитей с улучшенными характеристиками потока и более низкими температурами плавления для улучшения точности печати и отделки поверхности.

Точность в геометрии каналов также улучшается благодаря мониторингу процессов в реальном времени и системам обратной связи с замкнутым контуром. Интеграция машинного зрения и ин-ситу метрологии позволяет обнаруживать и исправлять дефекты печати в процессе фабрикации, что поддерживается совместными усилиями между академическими исследовательскими группами и промышленными партнерами. Организации, такие как Национальный институт стандартов и технологий (NIST), активно развивают стандарты и лучшие практики для аддитивного производства в микрофлюидике, что ожидается ускорит применение FDM для функциональной фабрикации устройств.

Смотря вперед, перспективы для FDM в микрофлюидике выглядят оптимистично. Конвергенция улучшений в аппаратном обеспечении, advances в науке о материалах и цифровом контроле процессов, вероятно, еще больше сократит разрыв между FDM и методами с более высоким разрешением, такими как стереолитография (SLA) и двухфотонная полимеризация. Поскольку сообщества с открытым исходным кодом и стандартизирующие организации продолжают продвигать инновации, FDM готова стать жизнеспособным и выгодным вариантом для быстрого прототипирования и даже мелкосерийного производства микрофлюидных устройств в ближайшие годы.

Кейс-стадии: Успешные приложения FDM-печатной микрофлюидики

В последние годы моделирование слияния (FDM) 3D печать стало практическим и доступным методом для производства микрофлюидных устройств, с несколькими успешными кейс-стадиями, демонстрирующими его потенциал как в исследовательской, так и в прикладной деятельности. На 2025 год поле наблюдает значительные достижения в разрешении, совместимости материалов и функциональной интеграции FDM-печатных микрофлюидных систем.

Одним из ярких примеров является использование FDM-печатных микрофлюидных чипов для диагностики у постели больного. Исследователи ведущих академических учреждений разработали недорогие процедуры быстрого прототипирования с использованием принтеров FDM для создания устройств для сепарации плазмы крови и обнаружения патогенов. Эти устройства, изготовленные из биосовместимых термопластиков, таких как полилактическая кислота (PLA) и полиэтилентерефталатгликоль (PETG), продемонстрировали надежную обработку жидкости и совместимость со стандартными лабораторными тестами. Национальные институты здоровья поддержали несколько проектов, изучающих FDM-печатную микрофлюидиков для быстрого скрининга заболеваний, особенно в условиях ограниченных ресурсов.

Еще одно успешное приложение касается экологического мониторинга. В 2024 году совместный проект между европейскими научными центрами и экологическими агентствами использовал FDM-печатные микрофлюидные платформы для анализа качества воды на месте. Эти устройства интегрировали датчики и резервуары реагентов непосредственно в печатную структуру, что позволяло обнаруживать загрязняющие вещества, такие как тяжелые металлы и нитраты, в режиме реального времени. Швейцарские федеральные лаборатории наук о материалах и технологий (Empa) опубликовали данные о долговечности и химической стойкости FDM-печатных микрофлюидных устройств в полевых условиях, подчеркивая их пригодность для жестких приложений.

В фармацевтическом секторе FDM-печатные микрофлюидные реакторы были использованы для синтеза непрерывного потока и тестирования лекарств. Компании и исследовательские группы сообщили о успешной фабрикации модульных, настраиваемых реакторов, которые могут быть быстро изменены для оптимизации условий реакции. Управление по контролю за продуктами и лекарствами США признало растущую роль 3D печати в производстве фармацевтических продуктов, включая использование FDM для прототипирования и разработки процессов.

Смотря вперед, ожидается, что в ближайшие несколько лет произойдет дальнейшая интеграция FDM-печатной микрофлюидики с электроникой и датчиками, позволяя создавать умные системы «Лаборатория на чипе». Текущие улучшения в разрешении принтеров и науке о материалах, поддерживаемые такими организациями, как Национальный институт стандартов и технологий (NIST), вероятно, расширят спектр применения и улучшат производительность устройств. Эти кейс-стадии подчеркивают универсальность и влияние FDM 3D печати на развитие микрофлюидной технологии в различных областях.

Сравнительный анализ: FDM против других методов 3D печати для микрофлюидики

Моделирование слияния (FDM) стало широко доступной технологией 3D печати для производства микрофлюидных устройств, но его сравнительная производительность по сравнению с другими методами аддитивного производства — такими как Стереолитография (SLA), Цифровая световая обработка (DLP) и PolyJet — остается предметом активных исследований и разработок. На 2025 год сообщество микрофлюидики все больше сосредоточено на оценке этих технологий по таким критериям, как разрешение, совместимость материалов, стоимость и масштабируемость.

Основное преимущество FDM заключается в его доступности и широком распространении. Открытое оборудование и широкий ассортимент термопластичных нитей сделали принтеры FDM основным элементом в академических и прототипируемых условиях. Однако послойный процесс экструзии обычно ограничивает минимальный размер детали до примерно 200–400 микрометров, что менее точно, чем микрометровые детали, достижимые с помощью SLA или DLP. Это ограничение существенно для микрофлюидных приложений, которые требуют тонких геометрий каналов и гладких внутренних поверхностей для обеспечения ламинарного потока и предотвращения потерь образца.

Недавние достижения в FDM, такие как использование более тонких сопел и оптимизированных параметров печати, сократили разрыв в разрешении. Исследовательские группы также экспериментируют с методами постобработки — такими как сглаживание растворителем и покрытия поверхностей — для улучшения точности каналов и снижения шероховатости поверхности. Тем не менее, SLA и DLP, которые используют фотополимеризацию для отверждения смолы послойно, продолжают предлагать превосходную отделку поверхности и разрешение деталей. Эти методы все чаще применяются для микрофлюидного прототипирования, особенно в приложениях, требующих высокой точности, таких как анализ отдельных клеток и генерация капель.

Совместимость материалов является еще одним отличием. FDM поддерживает разнообразные термопласты, включая биосовместимые и химически стойкие варианты, такие как полилактическая кислота (PLA) и акрилонитрилбутадиенстирол (ABS). Однако смолы SLA и DLP могут быть разработаны для специальных оптических, механических или химических свойств, расширяя их полезность в специализированных микрофлюидных приложениях. Технология PolyJet, предлагаемая такими компаниями, как Stratasys, позволяет многоматериальную печать с высокой точностью, но за более высокую цену и с более сложной постобработкой.

Стоимость и доступность остаются сильными сторонами FDM. Принтеры начального уровня FDM значительно дешевле, чем системы SLA, DLP или PolyJet, что делает их привлекательными для быстрого прототипирования и образовательного использования. Движение открытого кода, поддерживаемое такими организациями, как Проект RepRap, продолжает продвигать инновации и демократизировать доступ к технологии FDM.

Смотря вперед, ожидается, что в ближайшие несколько лет произойдут дальнейшие улучшения в разрешении печати FDM и разнообразии материалов, сужая разрыв между методами на основе фотополимеров. Гибридные подходы — комбинирование FDM с постобработкой или интеграция компонентов, напечатанных с помощью FDM, с другими методами производства — вероятно, расширят диапазон микрофлюидных приложений. По мере того как область созревает, выбор между FDM и альтернативными методами 3D печати будет все больше зависеть от конкретных требований каждого микрофлюидного устройства, балансируя между стоимостью, разрешением и потребностями в материалах.

Рыночные тенденции и прогноз роста: FDM в микрофлюидике (оценочный CAGR 20–30% до 2030 года)

Моделирование слияния (FDM) 3D печать быстро набирает популярность в секторе микрофлюидики, чему способствует ее доступность, экономичность и постоянные улучшения в разрешении печати и совместимости материалов. На 2025 год рынок FDM 3D печати в микрофлюидике демонстрирует устойчивый рост, причем аналитики и исследовательские учреждения прогнозируют среднегодовой темп роста (CAGR) в диапазоне 20–30% до 2030 года. Это расширение поддерживается все более широким использованием в академических исследованиях, прототипировании и даже начальном коммерческом производстве микрофлюидных устройств.

Ключевыми факторами роста являются демократизация производства микрофлюидных устройств, поскольку принтеры FDM становятся все более доступными и удобными для пользователя. Крупные производители, такие как Ultimaker и Stratasys, представили системы FDM с улучшенной точностью и более широким ассортиментом биосовместимых и химически стойких термопластиков, что делает их пригодными для микрофлюидических приложений. Движение открытого оборудования и программного обеспечения, поддерживаемое такими организациями, как Проект RepRap, продолжает снижать барьеры для входа, позволяя большему количеству лабораторий и стартапов разрабатывать и изготавливать собственные микрофлюидные чипы в домашних условиях.

В последние годы наблюдается всплеск опубликованных исследований и патентных заявок, связанных с FDM-изготовленными микрофлюидными устройствами, особенно в области диагностик у постели больного, экологического мониторинга и систем «орган на чипе». Академические консорциумы и государственные исследовательские структуры, такие как Национальные институты здоровья (NIH), финансировали инициативы по стандартизации протоколов микрофлюидной фабрикации на основе FDM, что еще больше легитимизирует технологии для биомедицинских и аналитических применений.

Смотря вперед, перспективы для FDM 3D печати в микрофлюидике остаются весьма позитивными. Текущие достижения в технологии печатающих головок, многоматериальной печати и методах постобработки ожидается, что еще больше сократят разрыв между FDM и методами аддитивного производства с более высоким разрешением. Участники рынка предполагают, что к 2030 году FDM не только будет доминировать в быстром прототипировании, но и сыграет значительную роль в маломасштабном производстве функциональных микрофлюидных устройств, особенно для кастомных и децентрализованных применений.

- Широкое применение в образовательных и ресурсно ограниченных условиях ожидается, поскольку принтеры FDM становятся еще более доступными.

- Сотрудничество между производителями принтеров, учеными-материаловедами и исследователями микрофлюидики, вероятно, приведет к созданию новых печатаемых полимеров, адаптированных для микрофлюидной производительности.

- Регулирующие органы, включая Управление по контролю за продуктами и лекарствами США (FDA), ожидается, что разработают более четкие рекомендации для использования 3D-печатных микрофлюидных устройств в клинических и диагностических условиях.

В резюме, рынок FDM 3D печати в области микрофлюидики готов к устойчивому росту с двойной цифрой, поддерживаемый технологическими инновациями, расширением сфер применения и увеличением институциональной поддержки.

Появляющиеся инновации: Гибридное производство и функциональная интеграция

Моделирование слияния (FDM) 3D печать быстро развиваются как ключевой фактор в производстве микрофлюидных устройств, особенно по мере того, как область движется к гибридному производству и функциональной интеграции. На 2025 год конвергенция FDM с другими методами производства — такими как прямое написание чернилами, лазерная микрообработка и мягкая литография — приводит к новой эпохе сложности и производительности устройств. Этот гибридный подход позволяет интегрировать несколько материалов, встроенные датчики и активные компоненты непосредственно в микрофлюидные чипы, что решает давние проблемы миниатюризации устройств и многофункциональности.

Последние годы стали свидетелями появления совместимых с FDM нитей с улучшенными свойствами, включая улучшенную прозрачность, химическую стойкость и биосовместимость. Эти материалы разрабатываются и проверяются ведущими научными учреждениями и промышленными игроками, что позволяет производить микрофлюидные устройства, подходящие для биомедицинской диагностики, систем «орган на чипе» и экологического мониторинга. Например, Национальный институт стандартов и технологий (NIST) активно участвует в стандартизации материалов и процессов для 3D-печатной микрофлюидики, обеспечивая воспроизводимость и надежность в критических приложениях.

Гибридные производственные потоки теперь используют преимущества FDM — такие как быстрое прототипирование и экономичность — преодолевая его ограничения в разрешении и отделке поверхности, комбинируя его с высокоточными методами постобработки или дополнительными аддитивными методами. Это позволило создавать микрофлюидные устройства с интегрированными электродами, оптическими волноводами и даже микроклапанами, расширяя функциональные возможности платформ «Лаборатория на чипе». Организации, такие как Издательская группа Nature и Elsevier, зафиксировали всплеск рецензируемых публикаций, описывающих эти гибридные стратегии, отражая растущее согласие о их трансформирующем потенциале.

Смотря вперед, в ближайшие годы ожидается дальнейшая интеграция FDM с цифровыми производственными экосистемами, включая автоматизированную оптимизацию дизайна и контроль качества на линии. Принятие платформ с открытым исходным кодом и программного обеспечения также ускоряется, демократизируя доступ к передовому микрофлюидному производству и способствуя глобальному сотрудничеству. Инициативы Национальных институтов здоровья (NIH) и Национального научного фонда (NSF) поддерживают междисциплинарные исследования в этой области, с акцентом на трансляционные приложения в области здравоохранения и экологической науки.

В резюме, FDM 3D печать готова сыграть центральную роль в следующем поколении микрофлюидных устройств, с гибридным производством и функциональной интеграцией во главе угла инноваций. По мере того как наука о материалах, процессная инженерия и цифровой дизайн продолжают развиваться, границы возможного в микрофлюидике значительно расширятся к 2025 году и далее.

Будущий взгляд: Масштабирование, стандартизация и расширение общественного интереса

Будущее моделирования слияния (FDM) 3D печати в микрофлюидике готово к значительным изменениям, так как область движется к более широкому принятию, стандартизации и вовлечению общественности. На 2025 год FDM остается одной из самых доступных и экономичных технологий аддитивного производства, что делает его основой для демократизации производства микрофлюидных устройств как в академических, так и промышленных условиях.

Ключевая тенденция — это масштабирование производства микрофлюидных устройств на основе FDM. Недавние достижения в разрешении принтеров, экструзии многоматериалов и формулировании нитей позволяют производить более сложные и функциональные микрофлюидные архитектуры. Ведущие производители, такие как Ultimaker и Prusa Research, активно разрабатывают улучшения аппаратного обеспечения и программного обеспечения с открытым исходным кодом, которые支持 более тонкие размеры деталей и более надежную герметизацию каналов, что критически важно для микрофлюидических приложений. Эти разработки предполагают снижение барьеров для прототипирования и мелкосерийного производства, особенно в условиях ограниченных ресурсов.

Стандартизация становится центральным фокусом для области. Организации, такие как Международная организация по стандартизации (ISO) и Национальный институт стандартов и технологий (NIST), все активнее участвуют в установлении руководств для 3D-печатных микрофлюидных устройств, включая допустимые отклонения, биосовместимость материалов и метрики производительности устройств. Такие стандарты необходимы для обеспечения воспроизводимости и совместимости, особенно по мере того, как микрофлюидика на основе FDM переходит от исследовательских прототипов к коммерческим и клиническим продуктам.

Общественный интерес к микрофлюидике, подогреваемый вниманием к быстрому диагностированию и тестированию у постели больного во время пандемии COVID-19, ожидается, что возрастет еще больше, поскольку FDM 3D печать делает производство устройств более доступным. Образовательные инициативы и проекты с открытым кодом, такие как те, что поддерживаются Национальными институтами здоровья (NIH), расширяют осведомленность и подготовку в области цифрового дизайна и производства. Эта демократизация, вероятно, даст возможность новой генерации гражданских ученых и предпринимателей, ускоряя инновации в таких областях, как экологический мониторинг и персонализированная медицина.

Смотря вперед, в ближайшие несколько лет, скорее всего, FDM 3D печать в микрофлюидике будет двигаться к большей автоматизации, интеграции с цифровыми инструментами проектирования и использованию устойчивых материалов. По мере созревания экосистемы сотрудничество между промышленностью, академией и регулирующими органами будет необходимым для решения проблем обеспечения качества и получения регуляторного одобрения, прокладывая путь для широкого развертывания решений микрофлюидики, напечатанных с помощью FDM.

Источники и ссылки

- Национальный институт стандартов и технологий

- Национальные институты здоровья

- Национальный научный фонд

- Международная организация по стандартизации

- Ultimaker

- Prusa Research

- Национальный институт стандартов и технологий (NIST)

- Швейцарские федеральные лаборатории наук о материалах и технологий (Empa)

- Stratasys

- Проект RepRap

- Национальные институты здоровья

- Издательская группа Nature

- Elsevier

- Международная организация по стандартизации