Как FDM 3D печатане трансформира микрофлуидиката: отключване на бързо прототипиране, персонализиране и икономична иновация за устройства Lab-on-a-Chip. Открийте променящата игра синергия между адитивното производство и изследванията в микрофлуидиката. (2025)

- Въведение: Пресечната точка на FDM 3D печатане и микрофлуидиката

- Основи на технологията за фузионно депозиране (FDM)

- Дизайн на микрофлуидни устройства: Възможности и предизвикателства с FDM

- Избор на материали и биосъвместимост в FDM микрофлуидиката

- Резолюция, точност и повърхностно качество: Преодоляване на ограниченията на FDM

- Казуси: Успешни приложения на FDM-отпечатани микрофлуидни технологии

- Сравнителен анализ: FDM срещу други методи за 3D печат за микрофлуидика

- Пазарни тенденции и прогноза за растеж: FDM в микрофлуидиката (Прогноза за 20–30% CAGR до 2030)

- Нови иновации: Хибридно производство и функционална интеграция

- Бъдеща перспектива: Увеличаване на мащаба, стандартизация и разширяване на общественото внимание

- Източници и препратки

Въведение: Пресечната точка на FDM 3D печатане и микрофлуидиката

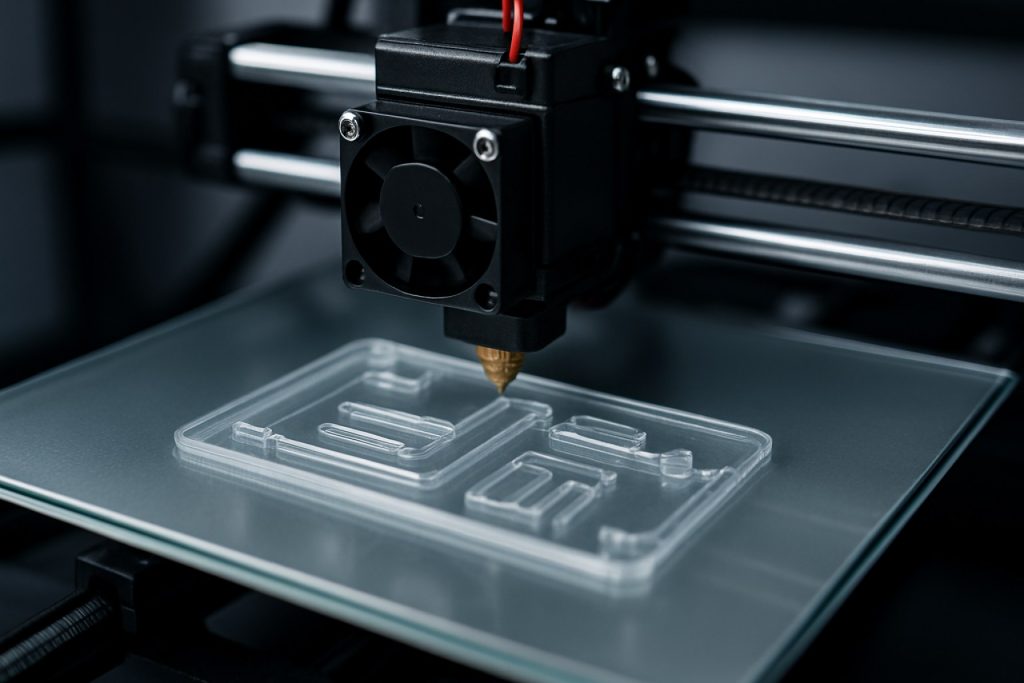

Фузионното депозиране (FDM) 3D печатане се е утвърдило като трансформираща технология в областта на микрофлуидиката, предлагайки нови възможности за бързо прототипиране, персонализиране и икономично производство на устройства. Микрофлуидиката, която се занимава с манипулирането на флуиди в субмилиметров мащаб, е основополагающа за напредъка в биомедицинската диагностика, химичния синтез и екологичния мониторинг. Традиционно, микрофлуидните устройства са били произведени с помощта на фотолитография и мека литография, които често са времепоглъщащи, скъпи и изискват специализирани съоръжения. Интеграцията на FDM 3D печатане в микрофлуидиката променя този ландшафт, особено с развитието на технологията през 2025 г. и след това.

FDM 3D печатане работи чрез екструдиране на термопластични материали слой по слой за изграждане на триизмерни обекти. Неговата достъпност, икономичност и съвместимост с различни полимери го правят популярен избор за академични и индустриални изследователски групи. През последните години, подобренията в резолюцията на принтерите, свойствата на материалите и софтуерния контрол са позволили производството на микрофлуидни канали с размери, достигащи 100 микрометра, което представлява значимо постижение за областта. Организации като Националния институт за стандарти и технологии (NIST) и Националните институти по здравеопазване (NIH) подчертават потенциала на 3D печатните технологии, включително FDM, да демократизират достъпа до разработването на микрофлуидни устройства и да ускорят иновации в диагностика за точки на грижи и системи lab-on-a-chip.

Годината 2025 бележи период на бързо приемане и усъвършенстване на FDM-базираното производство на микрофлуидика. Инициативи с отворен код и колаборативни платформи насърчават разпространението на файлове за дизайн и добри практики, намалявайки бариерите за влизане и насърчавайки глобална общност от практици. Водещи университети и изследователски центрове публикуват протоколи и казуси, демонстриращи успешното приложение на FDM-отпечатани микрофлуидики в области като култура на клетки, генериране на капчици и химически анализ. Националният научен фонд (NSF) продължава да финансира интердисциплинарни изследвания, които използват FDM 3D печатане за иновации в микрофлуидиката, подчертавайки важността на възпроизводимостта, мащабируемостта и интеграцията с електронни и оптични компоненти.

В бъдеще, пресечната точка между FDM 3D печатане и микрофлуидиката се очаква да доведе до нови пробиви в сложността на устройствата, интеграцията на множество материали и функционализацията. С напредъка на науката за материалите и подобренията в способностите на принтерите, FDM е готов да играе централна роля в следващото поколение микрофлуидни технологии, подкрепяйки както основни изследвания, така и реални приложения в здравеопазването, екологичната наука и отвъд.

Основи на технологията за фузионно депозиране (FDM)

Фузионното депозиране (FDM) е широко приета технология за адитивно производство, която стана особено популярна в областта на микрофлуидиката, особено когато технологията напредва към 2025 г. FDM работи чрез екструдиране на термопластични влакна през нагрят накрайник, нанасяйки материал слой по слой, за да изгражда триизмерни обекти. Процесът е регулиран от прецизен контрол на температурата, скоростта на екструзия и движението по оста X, Y и Z, което позволява производството на сложни геометрии с разумна точност и повторяемост.

В микрофлуидиката, търсенето на бързо прототипиране и икономично производство на устройства е довело до приемането на FDM. Традиционните методи на микрообработка, като мека литография, изискват чисти помещения и са времепоглъщащи, докато FDM предлага десктоп алтернатива, която може да произвежда функционални микрофлуидни устройства в рамките на часове. Последните напредъци в FDM хардуер и материали подобриха резолюцията и химическата съвместимост на отпечатаните устройства, което ги прави все по-подходящи за приложения в диагностика, химически синтез и биологични тестове.

Ключов аспект на приложението на FDM в микрофлуидиката е способността да се печатат канали и камери с размери от порядъка на стотици микрометри. Макар че FDM по същество е ограничен от диаметъра на дюзата и височината на слоя—обикновено водещи до минимални размери на детайлите от 200–400 μm—текущи изследвания продължават да разширяват тези граници. През 2025 г. няколко изследователски групи и компании експериментират с по-фини дюзи, оптимизирани параметри на печата и постобработващи техники, за да постигнат по-малки, по-гладки канали. Например, използването на водоразтворими поддържащи материали позволява създаването на затворени микроканали, които след това се прочистват чрез разтваряне на поддръжката, метод, който все повече се приема в академични и индустриални среди.

Изборът на материали е друг критичен аспект. Обикновените FDM материали като полилактична киселина (PLA) и акрилонитрил-бутадиен-стирен (ABS) са ценени заради лесната си употреба и биосъвместимост, но нови влакна с подобрено химическо съпротивление и оптична прозрачност се разработват, за да отговорят на специфичните нужди на микрофлуидните приложения. Организации като Националния институт за стандарти и технологии (NIST) активно участват в стандартизацията на свойствата на материалите и протоколи за печат, за да осигурят възпроизводимост и надеждност в производството на микрофлуидни устройства.

Гледайки напред, прогнозирането на FDM в микрофлуидиката е обещаващо. Конвергенцията на подобрена резолюция на принтера, напреднали материали и репозитории с отворен код за дизайн се очаква да демократизира допълнително достъпа до микрофлуидни технологии. Със заострянето на принтерите FDM и их достъпност, тяхната роля в бързото прототипизиране и дори малките производствени серии на микрофлуидни устройства ще се увеличи, поддържайки иновации в диагностиката за точки на грижи, екологичния мониторинг и образователните инструменти през 2025 г. и след това.

Дизайн на микрофлуидни устройства: Възможности и предизвикателства с FDM

Фузионното депозиране (FDM) 3D печатане се е явило като трансформираща технология в дизайна и прототипирането на микрофлуидни устройства, предлагайки бърза, икономична и достъпна производствена процедура. Към 2025 г. общността на микрофлуидиката все повече използва FDM за преодоляване на старани предизвикателства в разработването на устройства, особено за приложения в диагностика, химичен синтез и тестове за точки на грижи.

Една от основните възможности, които FDM предлага, е демократизацията на производството на микрофлуидни устройства. Традиционните методи, като мека литография, изискват чисти помещения и специализирана експертиза, което ограничава достъпа. В контекста на FDM принтерите, които са широко достъпни и икономични, изследователите и малките лаборатории могат бързо да итерат дизайни. Това е довело до увеличение на проектите с отворен код в микрофлуидиката и колаборативната иновация, както се вижда в инициативи, подкрепяни от организации като Националния институт за стандарти и технологии (NIST), която активно насърчава стандартите и добрите практики за адитивно производство в научните изследвания.

Последните напредъци в FDM хардуер и материали допълнително разшириха неговото приложение. Въвеждането на по-фини дюзи, подобрени стъпкови мотори и системи за контрол на температурата е позволило печат на канали с размери, достигащи 200 микрометра, което е значително подобрение в сравнение с предишните поколения. Напредъкът в науката за материалите, включително наличието на прозрачни и химически устойчиви влакна, е адресирал някои от съответстващите проблеми, които преди това ограничаваха използването на FDM в микрофлуидиката. Например, Националният институт за стандарти и технологии публикува ръководства за характеристиките на 3D-отпечатаните полимери за флуидни приложения, което подкрепя възпроизводимостта и надеждността.

Въпреки тези напредъци, предизвикателства остават. Достигането на истински микромащабни характеристики (<100 микрометра) все още е трудно поради вродените ограничения на слоя по слоя депозиране на FDM и размера на дюзата. Повърхностната грубост и точността на каналите могат да повлияят на потока на флуидите и производителността на устройството, което налага постобработващи стъпки, като гладене с разтвор или покритие. Освен това, обхватът на биосъвместимите и оптически ясни материали, подходящи за FDM, е все още ограничен в сравнение с други 3D печатни методи, като стереолитография (SLA).

Гледайки напред, текущите изследвания са насочени към хибридни производствени подходи, които комбинират FDM с други техники, за да преодолеят настоящите ограничения. Развитието на нови композитни влакна и многоцелеви печатни възможности се очаква да подобри функционалността на микрофлуидните устройства, произведени с FDM. Организации като Националният институт за стандарти и технологии и Националният научен фонд вероятно ще играят ключови роли в стандартизацията на процесите и подкрепата на иновации в тази бързо развиваща се област. Създаването на тези усилия предполага, че FDM ще се утвърди като дори по-централен инструмент в дизайна на микрофлуидни устройства през 2025 г. и нататък.

Избор на материали и биосъвместимост в FDM микрофлуидиката

Изборът на материали и биосъвместимост са изключително важни аспекти в напредъка на фузионното депозиране (FDM) 3D печатане за микрофлуидни приложения, особено с придвижването на полето към 2025 г. и след това. Изборът на термопластични материали оказва пряко влияние върху производителността на устройствата, химическата съвместимост и абсолютната им пригодност за биологични тестове. Традиционно, FDM разчита на полимери като полилактична киселина (PLA), акрилонитрил-бутадиен-стирен (ABS) и полиетилен терефталат гликол (PETG). Тези материали са предпочитани заради лесното си ползване и механичните си свойства, но тяхната биосъвместимост и химическа устойчивост варират.

В последните години се наблюдава бум в изследванията и разработките, насочени към разширяване на палитрата от материали за FDM микрофлуидика. PLA, биодеградируем полимер, извлечен от възобновяеми ресурси, остава популярен заради лесното си използване и обща биосъвместимост, правейки го подходящ за определени приложения в култура на клетки и диагностика. Въпреки това, ограничената химическа устойчивост и умерената термодинамична стабилност ограничават употребата му в по-изискващи микрофлуидни среди. PETG, от друга страна, предлага подобрена химическа устойчивост и прозрачност, които са полезни за оптична детекция и изображение в микрофлуидни устройства. ABS, макар и здрав, често изисква постобработка, за да се отстранят токсичните добавки и да се подобрят повърхностните свойства за биологични приложения.

Ключова тенденция за 2025 г. е развитието и комерсиализацията на специализирани FDM влакна, адаптирани за микрофлуидика. Те включват медицински материали и сертифицирани биосъвместими полимери, а също така композитни материали с подобрена повърхностна гладкост и намалени лесно разтворими елементи. Например, изследователски групи и компании проучват употребата на цикличен олефин кополимер (COC) и поликарбонат (PC) смеси, които предлагат превъзходна оптична яснота и химическа инертност. Интеграцията на антимикробни добавки и повърхностни обработки също се изследва, за да се намали биозаразата и да се подобри дълготрайността на устройствата.

Тестовете за биосъвместимост стават все по-стандартизирани, с протоколи, които съответстват на международните стандарти, като ISO 10993 за биологична оценка на медицински устройства. Организации като Международната организация за стандартизация и регулаторни органи като Администрацията по храните и лекарствата на САЩ предлагат по-ясни насоки относно изискванията за материалите, използвани в биомедицинската микрофлуидика. Тази регулаторна прозрачност се очаква да ускори приемането на FDM-отпечатани микрофлуидни устройства в клинични и изследователски среди.

Гледайки напред, перспективите за избор на материали в FDM микрофлуидиката са обещаващи. Продължаващото сътрудничество между материалознани, инженери на устройства и регулаторни агенции вероятно ще доведе до нови влакна със специфични свойства за конкретни микрофлуидни приложения. Конвергенцията на разработки с отворен код на материали и търговски иновации се очаква да демократизира допълнително достъпа до биосъвместимо FDM печатане, подкрепяйки бързото прототипиране и внедряването на новото поколение микрофлуидни устройства.

Резолюция, точност и повърхностно качество: Преодоляване на ограниченията на FDM

Фузионното депозиране (FDM) 3D печатане става все по-достъпен инструмент за прототипиране и производство на микрофлуидни устройства. Въпреки това, прилагането му в микрофлуидиката исторически е било ограничено от предизвикателства с резолюцията, точността и повърхностното качество—критични параметри за надеждното функциониране на микро-скалните флуидни канали. Към 2025 г. значителни напредъци се правят за преодоляване на тези ограничения, благодарение на иновации в хардуера и оптимизация на процесите.

Минималният размер на функциите, който стандартните FDM принтери могат да постигнат, обикновено е в диапазона от 200 до 400 микрометра, което е по-голямо от под 100 микрометра функции, често изисквани в напреднали микрофлуидни приложения. Последните напредъци в дизайна на дюзите, контрола на екструзията и системите за движение разширяват тези граници. Например, производителите внедряват по-фини дюзи (до 0.1 mm) и по-прецизни стъпкови мотори, позволяващи подобрена геометрична точност и повторяемост. Компании като Ultimaker и Prusa Research са на преден план в тези хардуерни разработки, предлагащи платформи с отворен код, които улесняват бързата итерация и персонализация за изследвания.

Повърхностната грубост остава основно предизвикателство, тъй като слоевете, които се нанасят по време на FDM, създават ивици, които могат да нарушат ламинарния поток и да насърчат нежелано смесване или абсорбция в микрофлуидните канали. През 2025 г. изследователите все по-често използват постобработващи техники, като гладене с разтвор на пара, механично полиране и инхибиране на смоли, за да намалят повърхностната грубост под 10 микрометра Ra, което приближава прага за много микрофлуидни приложения. Освен това, използването на нови термопластични влакна с подобрени характеристики на протичане и по-ниски точки на топене се изследва за подобряване на верността на печат и повърхностно покритие.

Точността в геометрията на каналите също се подобрява чрез мониторинг на процесите в реално време и системи за обратна връзка с затворен цикъл. Интегрирането на машинно зрение и ин-ситу метрол

огия позволява разпознаване и корекция на печатни дефекти по време на производството, тенденция, подкрепена от колаборативни усилия между академични изследователски групи и индустриални партньори. Организации като Националния институт за стандарти и технологии (NIST) активно разработват стандарти и добри практики за адитивно производство в микрофлуидиката, което се очаква да ускори приемането на FDM за функционално производство на устройства.

Гледайки напред, прогностичната картина за FDM в микрофлуидиката е оптимистична. Конвергенцията на подобрения в хардуера, напредъка в науката за материалите и цифровия контрол на процесите се очаква да затвори допълнително разликата между FDM и техники с по-висока резолюция, като стереолитография (SLA) и полимеризация с две фотовълни. Със съществуването на общности с отворен код и стандартизиращи органи, които продължават да насърчават иновациите, FDM е готово да стане жизнеспособна, икономически ефективна опция за бързо прототипиране и дори малки партидни производствени на микрофлуидни устройства в предстоящите години.

Казуси: Успешни приложения на FDM-отпечатани микрофлуидни технологии

През последните години, фузионното депозиране (FDM) 3D печатане се е утвърдило като практичен и достъпен метод за производство на микрофлуидни устройства, с няколко успешни казуса, демонстриращи потенциала му в изследователски и приложни среди. Към 2025 г. полето е свидетел на забележителни напредъци в резолюцията, съвместимостта на материалите и функционалната интеграция на FDM-отпечатаните микрофлуидни системи.

Един широко признат пример е използването на FDM-отпечатани микрофлуидни чипове за диагностика на място за грижа. Изследователи от водещи академични институции разработиха производствени работни потоци с ниски разходи и бързо прототипиране, използващи FDM принтери за създаване на устройства за разделяне на кръвна плазма и откритие на патогени. Тези устройства, произведени от биосъвместими термопласти като полилактична киселина (PLA) и полиетилен терефталат гликол (PETG), демонстрират надеждно управление на флуидите и съвместимост с стандартни лабораторни тестове. Националните институти по здравеопазване подкрепят редица проекти, изследващи FDM-отпечатани микрофлуидики за бързо скриниране на заболявания, особено в условия на ограничени ресурси.

Друго успешно приложение се отнася до екологичния мониторинг. През 2024 г. проект за сътрудничество между европейски изследователски центрове и екологични агенции използва FDM-отпечатани микрофлуидни платформи за анализ на качеството на водата на място. Тези устройства интегрират сензори и резервоари за реагенти директно в печатната структура, позволявайки реалновременна детекция на замърсители като тежки метали и нитрати. Швейцарските федерални лаборатории за наука и технологии на материалите (Empa) публикува данни относно издръжливостта и химическата устойчивост на FDM-отпечатани микрофлуидни устройства при полеви условия, подчертавайки тяхната пригодност за употреба в тежки условия.

В фармацевтичния сектор, FDM-отпечатаните микрофлуидни реактори са били използвани за непрекъснато синтезиране и тестване на лекарства. Компании и изследователски групи съобщават за успешно производство на модулни, персонализирани реактори, които могат да се итерат бързо, за да оптимизират условията на реакцията. Администрацията по храните и лекарствата на САЩ е признала растящата роля на 3D печатане в производството на фармацевтични средства, включително използването на FDM за прототипиране и развитие на процесите.

Гледайки напред, следващите няколко години ще донесат допълнителна интеграция на FDM-отпечатани микрофлуидики с електроника и сензори, позволявайки интелигентни системи lab-on-a-chip. Постоянното подобряване на резолюцията на принтерите и науката за материалите, подкрепяно от организации като Националния институт за стандарти и технологии (NIST), вероятно ще разшири обхвата на приложенията и да подобри производителността на устройствата. Тези казуси подчертават многообразието и влиянието на FDM 3D печатане в напредъка на микрофлуидичната технология в различни области.

Сравнителен анализ: FDM срещу други методи за 3D печат за микрофлуидика

Фузионното депозиране (FDM) е утвърдено 3D печатно решение за производството на микрофлуидни устройства, но сравнителната му производителност спрямо други адитивни производствени методи—като стереолитография (SLA), цифрово светлинно обработване (DLP) и PolyJet—остава предмет на активно изследване и развитие. Към 2025 г. общността на микрофлуидиката все повече се фокусира върху оценката на тези технологии, що се отнася до резолюция, съвместимост на материалите, разходи и мащабируемост.

Основното предимство на FDM лежи в икономичността и широката му наличност. Хардуер с отворен код и обширна гама термопластични влакна направиха FDM принтерите основен елемент в академични и прототипни среди. Въпреки това, слоевият процес на екструзия на технологиите обикновено ограничава минималния размер на функциите до около 200–400 микрометра, което е по-малко точно от суб 100 микрометра функции, постижими с SLA или DLP. Това ограничение е значително за микрофлуидни приложения, които изискват фини геометрии на каналите и гладки вътрешни повърхности, за да осигурят ламинарен поток и да предотвратят загуба на проби.

Последните напредъци в FDM, като използването на по-фини дюзи и оптимизирани параметри на печат, свиват разликата в резолюцията. Изследователски групи също експериментират с постобработващи техники—като гладене с разтвор с пара и покрития—за да подобрят точността на каналите и да намалят повърхностната грубост. Въпреки това, SLA и DLP, които използват фотополимеризация за втвърдяване на смоли слой по слой, продължават да предлагат подобрено повърхностно покритие и резолюция на функциите. Тези методи все по-често се приемат за прототипиране на микрофлуидики, особено при приложения, изискващи висока точност, като анализ на единични клетки и генериране на капчици.

Съвместимостта на материалите е друг диференциращ фактор. FDM поддържа разнообразие от термопластични материали, включително биосъвместими и химически устойчиви опции, като полилактична киселина (PLA) и акрилонитрил-бутадиен-стирен (ABS). Въпреки това, смолите на SLA и DLP могат да бъдат проектирани за конкретни оптични, механични или химически свойства, разширявайки тяхната полезност в специализирани микрофлуидни приложения. Технологията PolyJet, предлагана от компании като Stratasys, позволява многоцелеви печат с висока резолюция, но на по-висока цена и с по-сложна постобработка.

Разходите и достъпността остават силни предимства на FDM. Началните FDM принтери са значително по-евтини от SLA, DLP или PolyJet системи, което ги прави атрактивни за бързо прототипиране и образователна употреба. Движението с отворен код, предвождано от организации като RepRap Project, продължава да насърчава иновации и да демократизира достъпа до FDM технологии.

Гледайки напред, следващите години вероятно ще видят по-нататъшни подобрения в резолюцията на печат и разнообразието на материалите, свивайки разликата с фотополимерни методи. Хибридните подходи—комбиниращи FDM с постобработка или интегриращи FDM-отпечатани компоненти с други технологии за производството—вероятно ще разширят гамата от микрофлуидни приложения. С напредъка на полето, изборът между FDM и алтернативни методи за 3D печат все повече ще зависи от специфичните изисквания на всяко микрофлуидно устройство, балансирайки разходите, резолюцията и нуждите от материали.

Пазарни тенденции и прогноза за растеж: FDM в микрофлуидиката (Прогноза за 20–30% CAGR до 2030)

Фузионното депозиране (FDM) 3D печатане бързо набира популярност в сектора на микрофлуидиката, благодарение на своята достъпност, икономическа ефективност и постоянните подобрения в резолюцията на печат и съвместимост на материалите. Към 2025 г. пазарът за FDM 3D печатане в микрофлуидиката преживява значителен растеж, като анализатори от индустрията и изследователски институции прогнозират средногодишен темп на растеж (CAGR) в диапазона от 20–30% до 2030 г. Това разширяване се подхранва от увеличаващото се приемане в академичните изследвания, прототипирането и дори ранното търговско производство на микрофлуидни устройства.

Ключовите фактори за този растеж включват демократизацията на производството на микрофлуидни устройства, тъй като FDM принтерите стават по-достъпни и удобни за ползване. Основни производители, като Ultimaker и Stratasys, представиха системи FDM с подобрена прецизност и по-широка гама от биосъвместими и химически устойчиви термопластични материали, което ги прави подходящи за микрофлуидни приложения. Движението с отворен код в хардуер и софтуер, предводено от организации като RepRap Project, продължава да намалява бариерите за вход, позволявайки на повече лаборатории и стартиращи компании бързо да проектират и произвеждат персонализирани микрофлуидни чипове на място.

Последните години показаха увеличаване на публикуваните изследвания и патентни подач за FDM-отпечатани микрофлуидни устройства, особено в областта на диагностика на място, екологичен мониторинг и органи на чипа системи. Академични консорциуми и обществени изследователски структури, като Националните институти по здравеопазване (NIH), финансираха инициативи за стандартизиране на протоколите за производство на микрофлуидики на базата на FDM, допълнително легитимирайки технологията за биомедицински и аналитични приложения.

Гледайки напред, перспективите за FDM 3D печатане в микрофлуидиката остават силно положителни. Постоянните подобрения в технологията на печата, многоцелевото печатане и постобработващите техники се очаква да затворят допълнително разликата между FDM и методите за адитивно производство с по-висока резолюция. Страните в индустрията предвиждат, че до 2030 г. FDM не само ще доминира в бързото прототипиране, но и ще играе значителна роля в производството на функционални микрофлуидни устройства в малки обеми, особено за персонализирани и децентрализирани приложения.

- Очаква се по-широко приемане в учебни и ограничени по ресурси среди, тъй като FDM принтерите стават още по-достъпни.

- Сътрудничества между производители на принтери, материалоспособни учени и изследователи на микрофлуидики вероятно ще доведат до нови печатни полимери, настроени за производителността на микрофлуидиката.

- Регулаторните органи, включително Администрацията по храните и лекарствата на САЩ (FDA), се очаква да разработят ясни насоки за употребата на 3D-отпечатани микрофлуидни устройства в клинични и диагностични среди.

В заключение, пазарът на FDM 3D печатане в микрофлуидиката е на път да продължи с двуцифрен растеж, основан на технологични иновации, разширяване на приложенията и увеличаваща се институционална подкрепа.

Нови иновации: Хибридно производство и функционална интеграция

Фузионното депозиране (FDM) 3D печатане бързо се е развило като ключов фактор в производството на микрофлуидни устройства, особено в контекста на хибридното производство и функционалната интеграция. Към 2025 г. конвергенцията на FDM с други производствени техники—като директно писане на мастило, лазерно микрообработване и мека литография—движи нова ера на сложност и производителност на устройствата. Този хибриден подход позволява интеграция на множество материали, вградени сензори и активни компоненти директно в микрофлуидни чипове, решавайки дългогодишни предизвикателства в миниатюризацията на устройствата и многократната функционалност.

През последните години се наблюдава появата на влакна, съвместими с FDM, с подобрени характеристики, включително подобрена прозрачност, химическа устойчивост и биосъвместимост. Тези материали се разработват и валидират от водещи изследователски институции и индустриални играчи, позволявайки производството на микрофлуидни устройства, подходящи за биомедицинска диагностика, системи organ-on-chip и екологичен мониторинг. Например, Националният институт за стандарти и технологии (NIST) активно участва в стандартизацията на материалите и процесите за 3D-отпечатани микрофлуидики, осигурявайки възпроизводимост и надеждност в критични приложения.

Хибридните производствени работни процеси в момента експлоатират силните страни на FDM—като бързо прототипиране и икономичност—докато преодоляват ограниченията в резолюция и повърхностно покритие, съчетавайки го с прецизни постобработващи процедури или допълнителни адитивни техники. Това позволи създаването на микрофлуидни устройства с интегрирани електроди, оптични вълноводи и дори микро клапи, разширявайки функционалния репертоар на платформите lab-on-a-chip. Организации като Nature Publishing Group и Elsevier документироват увеличаването на рецензирани публикации, описващи тези хибридни стратегии, отразявайки нарастващото съгласие относно трансформативния им потенциал.

Гледайки напред, следващите години се очаква да станат свидетели на допълнителна интеграция на FDM с цифрови производствени екосистеми, включително автоматизиране на оптимизацията на дизайна и контрол на качеството на линия. Приемането на платформи с отворен код в хардуер и софтуер също ускорява, демократизирайки достъпа до напреднали микрофлуидни технологии и насърчаваща глобалното сътрудничество. Инициативите на Националните институти по здравеопазване (NIH) и Националният научен фонд (NSF) подкрепят интердисциплинарни изследвания в тази област, насочени към транслационни приложения в здравеопазването и екологичната наука.

В заключение, FDM 3D печатане е готово да играе централна роля в следващото поколение микрофлуидни устройства, с хибридно производство и функционална интеграция в авангарда на иновациите. С напредъка в науката за материалите, инженерството на процеси и цифровия дизайн, границите на възможностите в микрофлуидиката ще се разширят значително през 2025 г. и след това.

Бъдеща перспектива: Увеличаване на мащаба, стандартизация и разширяване на общественото внимание

Бъдещето на фузионното депозиране (FDM) 3D печатане в микрофлуидиката е готово за значителна трансформация, тъй като полето преминава през по-широко приемане, стандартизация и обществено участие. Към 2025 г. FDM остава една от най-достъпните и икономически ефективни техники за адитивно производство, което я прави основен елемент за демократизацията на производството на микрофлуидни устройства в академични и индустриални среди.

Ключова тенденция е увеличаването на производството на микрофлуидики на базата на FDM. Последните напредъци в резолюцията на принтера, многоцелевата екструзия и формулировката на влакната позволяват производството на по-сложни и функционални микрофлуидни архитектури. Водещи производители, като Ultimaker и Prusa Research, активно разработват хардуер и подобрения на софтуера с отворен код, които подпомагат по-фини размери на функциите и по-надеждно уплътняване на каналите, което е критично важно за микрофлуидни приложения. Очаква се тези разработки да намалят бариерата за прототипиране и малко производствено производство, особено в условия на ограничени ресурси.

Стандартизацията става основен фокус за полето. Организации като Международната организация за стандартизация (ISO) и Националният институт за стандарти и технологии (NIST) все повече участват в установяването на насоки за 3D-отпечатани микрофлуидни устройства, включително размерни толерантности, биосъвместимост на материалите и метрики за производителност на устройствата. Такива стандарти са критични за осигуряване на възпроизводимост и взаимодействие, особено когато FDM-отпечатаните микрофлуидики преминават от прототипи на изследвания към търговски и клинични продукти.

Общественото внимание в микрофлуидиката, подхранвано от светлината, която COVID-19 пандемията хвърли върху бързата диагностика и тестове на място, се очаква да нарасне допълнително, тъй като FDM 3D печатането прави производството на устройства по-достъпно. Образователни инициативи и проекти с отворен код, като тези, насърчавани от Националните институти по здравеопазване (NIH), разширяват осведомеността и обучението в цифровия дизайн и производството. Тази демократизация вероятно ще доведе до ново поколение граждански учени и предприемачи, ускорявайки иновациите в области, вариращи от екологичен мониторинг до персонализирана медицина.

Като гледате напред, следващите години вероятно ще видят FDM 3D печатане в микрофлуидиката, което преминава към по-голяма автоматизация, интеграция с цифрови инструменти за проектиране и приемане на устойчиви материали. С напредъка на екосистемата, сътрудничеството между индустрията, академичната общност и регулаторните органи ще бъдат от съществено значение за решаването на предизвикателствата с качественото осигуряване и регулаторното одобрение, прокарвайки пътя за широко разпространение на решения на FDM-отпечатани микрофлуидики.

Източници и препратки

- Национален институт за стандарти и технологии

- Национални институти по здравеопазване

- Национален научен фонд

- Международна организация за стандартизация

- Ultimaker

- Преса Рисърч

- Национален институт за стандарти и технологии (NIST)

- Швейцарски федерални лаборатории за наука и технологии на материалите (Empa)

- Stratasys

- Проект RepRap

- Национални институти по здравеопазване

- Група на природата

- Elsevier

- Международна организация за стандартизация