Digitaalinen valonkäsittely (DLP) 3D-tulostimen hartsinmuotoilu 2025: Innovaatiot, markkinadynamiikka ja tulevaisuus. Tutustu, miten edistyneet kemiat ja sovelluskysynnät muokkaavat lisävalmistuksen tulevaisuutta.

- Tiivistelmä: Keskeiset suuntaukset ja markkinavoimat

- Teknologian yleiskatsaus: DLP 3D-tulostus ja hartsi kemian perusteet

- DLP-hartsinmuotoilun nykytila (2025)

- Suuret toimijat ja strategiset aloitteet

- Uudet materiaalit: Bio-perustuvat, korkean suorituskyvyn ja toiminnalliset hartsit

- Sääntelyympäristö ja teollisuusstandardit

- Markkinaennusteet: Volyymi, arvo ja alueellinen kasvu (2025–2030)

- Sovellusvalokeila: Hammaslääketiede, korut, prototyyppaus ja teollinen käyttö

- Haasteet ja mahdollisuudet: Kestävyys, kustannukset ja suorituskyky

- Tulevaisuuden näkymät: Innovaatioputket ja seuraavan sukupolven DLP-hartsiteknologiat

- Lähteet ja viitteet

Tiivistelmä: Keskeiset suuntaukset ja markkinavoimat

Digitaalinen valonkäsittely (DLP) 3D-tulostimen hartsinmuotoilusektori kokee nopeaa innovaatioita ja laajentumista vuonna 2025, ja sen taustalla ovat valokemian edistysaskeleet, lisääntyvä kysyntä korkean suorituskyvyn materiaaleille ja DLP-teknologian kasvava käyttö eri teollisuudenaloilla. Keskeisiä suuntauksia, jotka muokkaavat markkinaa, ovat erikoishartsien kehittäminen loppukäyttösovelluksiin, kestävän kehityksen aloitteet ja älymateriaalifunktioiden integrointi.

Merkittävä ajuri on korkeampi resoluutio ja nopeammat tulostusnopeudet, mikä on johtanut hartsien kehittämiseen, joilla on optimoitu viskositeetti, reaktiivisuus ja mekaaniset ominaisuudet. Johtavat valmistajat, kuten Stratasys ja 3D Systems, investoivat omiin hartsikemioihinsa, jotka mahdollistavat tarkempia yksityiskohtia ja parantuneen pinta viimeistelyn, palvellen aloja kuten hammaslääketiede, korut ja elektroniikka. Biokompatibleiden ja lääkinnällisten hartsien kysyntä on myös kasvussa, ja yritykset kuten Formlabs ja EnvisionTEC (nykyään osa Desktop Metal) laajentavat valikoimaansa lääketieteellisiin ja hammashuollon käyttöön sertifioiduilla materiaaleilla.

Kestävyys nousee merkittäväksi trendiksi, ja hartsikeittämöiden keskittyessä bio-perustuvien ja kierrätettävien fotopolymeerien kehittämiseen. Yritykset, kuten BASF ja Evonik, kehittävät ympäristöystävällisiä hartsiratkaisuja vastauksena sääntelypaineisiin ja asiakaskysyntään vihreämmän valmistuksen puolesta. Nämä pyrkimykset täydentävät toimenpiteitä vaarallisten aineiden vähentämiseksi ja tulostettujen osien kierrätettävyyden parantamiseksi.

Toinen keskeinen trendi on hartsien räätälöinti tiettyjä teollisia sovelluksia varten. Esimerkiksi Henkel ja Liqcreate tekevät yhteistyötä OEM:ien kanssa räätälöidäkseen hartsimuotoiluja auto-, ilmailu- ja kulutustavarakäyttöön, keskittyen ominaisuuksiin kuten lämmönkestävyys, joustavuus ja iskunkestävyys. Toiminnallisten lisäaineiden, kuten johtavien, paloa hidastavien tai antimikrobisten aineiden integrointi laajentaa DLP:n tulostettujen osien käyttömahdollisuuksia vaativissa ympäristöissä.

Tulevaisuuteen katsottaessa DLP-hartsimarkkinoiden odotetaan hyötyvän jatkuvasta tuotekehityksestä fotoinitiattorijärjestelmissä, väriainejaksotuksessa ja jälkikäsittelytekniikoissa. Digitaalisen valmistuksen ja materiaalitieteen konvergenssi todennäköisesti tuottaa uusia älyhartsiluokkia, joilla on säädettävät ominaisuudet, laajentaen DLP 3D-tulostuksen soveltamisalaa. Ekosysteemin kypsyessä yhteistyö hartsitoimittajien, tulostinvalmistajien ja loppukäyttäjien välillä tulee olemaan ratkaisevan tärkeää innovaation edistämisessä ja markkinoiden kehittyvien tarpeiden täyttämisessä.

Teknologian yleiskatsaus: DLP 3D-tulostus ja hartsi kemian perusteet

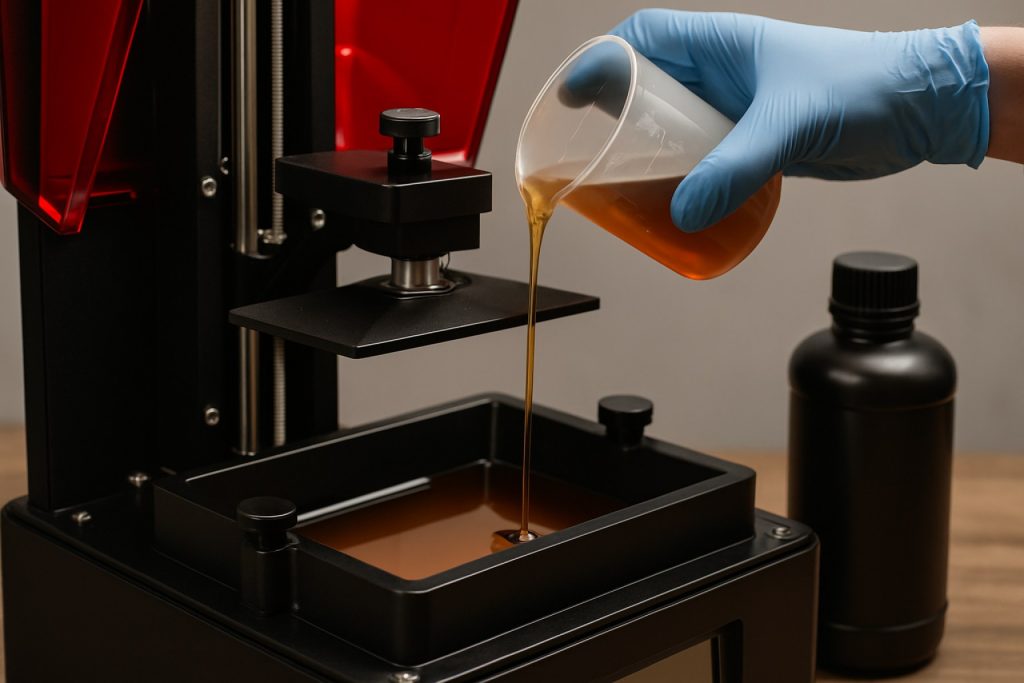

Digitaalinen valonkäsittely (DLP) 3D-tulostus on säiliö fotopolymerointiteknologia, joka hyödyntää digitaalista valoprojektoria raskitaakseen nestemäisiä fotopolymeerihartseja kerros kerrokselta, tuottaen erittäin yksityiskohtaisia ja tarkkoja osia. DLP:n suorituskyvyn ydin on sen hartsinmuotoilussa, joka on insinöörin suunnittelema reagoimaan nopeasti ja tarkasti tiettyihin valon aallonpituuksiin, yleensä 385–405 nm alueella. Vuoteen 2025 mennessä sekä projektorin teknologian että hartsikemian kehitys tuottaa merkittäviä parannuksia tulostusnopeudessa, resoluutiolla ja materiaalin ominaisuuksissa.

DLP-hartsit ovat monimutkaisia seoksia, jotka koostuvat yleensä oligomeereista, monoomeereista, fotoinitiattoreista ja erilaisista lisäaineista. Oligomeerit ja monoomeerit muodostavat parkitun polymeerin selkärangan, määrittäen mekaaniset ominaisuudet, kuten lujuuden, joustavuuden ja lämmönkestävyyden. Fotoinitiattorit ovat kriittisiä polymeroinnin käynnistämisessä valon altistumisen avulla, ja niiden valinta sovitetaan tarkasti projektorin säteilyspektriin optimaalista tehokkuutta varten. Lisäaineet voivat sisältää pigmenttejä, stabilointiaineita ja täyteaineita väri-, viskositeetti- ja suorituskykyominaisuuksien räätälöimiseksi.

Viime vuosina on tapahtunut siirtymä kohti erikoistuneempia ja korkean suorituskyvyn hartsimuotoiluja. Esimerkiksi Formlabs ja EnvisionTEC (nykyään osa Desktop Metal) ovat tuoneet markkinoille insinööritason hartsit, joilla on parannetut mekaaniset ja lämpöominaisuudet, soveltuen loppukäytön osiin ja toimintoihin. Biokompatibleiden ja hammaslääkärin hartsit ovat myös merkittävä keskittyminen, ja yritykset kuten Dentsply Sirona ja Kulzer kehittävät materiaaleja, jotka on sertifioitu lääketieteellisiin ja hammaslääkärikäyttöön.

Keskeinen trendi vuonna 2025 on matalan viskositeetin, nopeasti kovettuvien hartsojen kehittäminen, jotka mahdollistavat suuremman läpimenon yksityiskohtia uhraamatta. Tätä helpottavat uudet fotoinitiattorijärjestelmät ja oligomeeriseokset, sekä parannetut projektorin valokoneet. Lisäksi kestävyys on tullut prioriteetiksi, ja valmistajat, kuten Carbon ja Stratasys tutkimassa bio-perustuvia ja kierrätettäviä hartseja ympäristövaikutusten vähentämiseksi.

Tulevaisuudessa DLP-hartsien muotoilun näkymät ovat edistyksellisiä materiaalimonimuotoisuuden ja suorituskyvyn jatkuvasta innovoinnista. Toiminnallisten lisäaineiden integrointi, kuten keramiikka, johtavat täyteaineet tai paloa hidastavat aineet, laajentaa sovellusten kirjoa auto-, ilmailu- ja elektroniikka-alalla. Lisäksi avoimet materiaalialustat ja yhteistyö tulostinvalmistajien ja kemikaalifirmojen välillä kiihtyvät hartsien kehityksen tahtia, tehden DLP 3D-tulostuksesta yhä monipuolisempaa ja saavutettavampaa eri teollisuudenaloilla.

DLP-hartsinmuotoilun nykytila (2025)

Vuonna 2025 digitaalinen valonkäsittely (DLP) 3D-tulostimen hartsinmuotoilu on kriittisessä vaiheessa, jota tukee fotopolymerikemian nopeat edistysaskeleet, sovellusten monimuotoisuuden lisääntyminen ja kasvava kysyntä korkean suorituskyvyn materiaaleille. DLP-teknologia, joka käyttää projisoitua valoa nestemäisen hartsin kovettamiseen kerros kerrokselta, nojaa vahvasti sen fotopolymeerihartsien laatuun ja ominaisuuksiin. DLP-hartsinmuotoilun nykytila on luonteenomaista parannettujen mekaanisten ominaisuuksien, biokompatibiliteetin ja kestävyyden keskittyminen sekä toiminnallisten ja erikoishartsien laajentuminen.

Johtavat valmistajat, kuten Formlabs, 3D Systems ja EnvisionTEC (nykyisin osa Desktop Metal) ovat merkittävästi laajentaneet hartsejaan viime vuosina. Nämä yritykset tarjoavat laajan valikoiman hartsia räätälöitynä tiettyihin sovelluksiin, mukaan lukien hammaslääketiede, korut, insinööri- ja lääkinnälliset laitteet. Esimerkiksi Formlabs on tuonut markkinoille hartsia, joilla on parannettu kestävyys, joustavuus ja lämpötilankestävyys, kun taas 3D Systems kehittää edelleen biokompatibleja ja muotteja terveydenhuollon ja valmistusteollisuutena.

Materiaali-innovaatiota ohjaa myös tarpeet nopeammille tulostusnopeuksille ja korkeammalle resoluutiolle. Kehitettyjen matalan viskositeetin hartsojen optimointiin fotoinitiattorijärjestelmien mahdollistamiseksi mahdollistaa nopean kerrosten kovettamisen ja hienorakenteen toistamisen. Lisäksi keramiikka- ja komposiittitäyteaineiden integrointi fotopolymerimatriiseihin mahdollistaa osien tuotannon parannetulla lujuudella, lämmönkestävyydellä ja toiminnallisilla ominaisuuksilla. Yritykset, kuten EnvisionTEC ja Formlabs, ovat molemmat julkaisseet komposiitti- ja keramiikkatäytteisiä hartseja, jotka kohdistavat teollisiin ja hammaslääketieteellisiin sovelluksiin.

Kestävyys on nouseva prioriteetti hartsinmuotoilussa. Pyrkimyksiä vähentää DLP-hartsien ympäristövaikutuksia on meneillään, mukaan lukien bio-perustuvien monoomeerien sisällyttäminen ja kierrätettävien tai vähemmän myrkyllisten koostumusten kehittäminen. Vaikka täysin biohajoavien DLP-hartsien kehitys on vielä alkuvaiheessa, useat valmistajat tutkivat aktiivisesti vihreämpiä vaihtoehtoja perinteisille akrylaatti-pohjaisille järjestelmille.

Tulevaisuuteen katsoen DLP-hartsimarkkinoiden odotetaan näkevän jatkuvaa monimuotoisuutta, keskittyen voimakkaasti sovellusspecific materiaaleihin ja sääntelyvaatimuksiin erityisesti terveydenhuollon ja hammaslääkärin aloilla. Jatkuva yhteistyö hartsin muotoilijoiden, tulostinvalmistajien ja loppukäyttäjien välillä todennäköisesti kiihdyttää innovaation tahtia, varmistaen DLP 3D-tulostuksen pysymisen lisävalmistusteknologian eturintamassa.

Suuret toimijat ja strategiset aloitteet

Digitaalisen valonkäsittelyn (DLP) 3D-tulostimen hartsinmuotoilun kenttä vuonna 2025 muotoutuu vakiintuneiden kemianteollisuuden jättiläisten, erikoistuneiden lisävalmistusyritysten ja uusia innovaattoreiden dynaamisesta vuorovaikutuksesta. Nämä suuret toimijat edistävät edistysaskelia hartsikemian, kestävyyden ja sovellusspecific suorituskyvyn alalla, vastaten kasvavaan kysyntään korkean resoluution, toiminnallisten ja ympäristötietoisten materiaalien osalta.

Vaikuttavimpien yritysten joukossa BASF jatkaa laaja-alaisen kemiallisten asiantuntemuksensa hyödyntämistä DLP-sovelluksiin räätälöityjen fotopolymeerihartsien kehittämisessä. Sen tytäryhtiö Forward AM on laajentanut salkkuaan insinöörin tasoisilla hartsilla, joissa keskitytään auto-, hammaslääketiede- ja teolliseen prototyyppaukseen. Samoin Evonik Industries investoi erikoismonoomeereihin ja oligomeereihin, keskittyen biokompatibleihin ja korkean lujuuden koostumuksiin lääketieteelliseen ja hammaslääkärikäyttöön. Molemmat yritykset korostavat matalan viskositeetin, nopeasti kovettuvia hartsituotteita parantaakseen tulostusnopeutta ja osien tarkkuutta.

Omistautuneessa 3D-tulostusalueessa Formlabs erottuu vertikaalisesti integroituneella lähestymistavallaan, kehittäen omia DLP-hartsejaan, jotka on optimoitu niiden tulostimille. Yhtiön vuonna 2025 toteuttamat aloitteet sisältävät sen hammaslääkärin ja insinöörihartsien linjojen laajentamisen, keskittyen biokompatibiliteettiin ja säädösvaatimuksiin. Stratasys tekee yhteistyötä materiaalikumppanien kanssa Origin One -alustansa kautta kehittääkseen avoimen alustan hartsia, kiihdyttäen DLP:n käyttöönottoa loppukäyttösuosiossa.

Aasialaiset valmistajat ovat myös vahvistamassa asemaansa. Shining 3D ja Anycubic lisäävät hartsitutkimustaan ja -kehitystään, kohdistuen aseman halpuuteen ja parannettuihin mekaanisiin ominaisuuksiin kuluttaja- ja ammattilaismarkkinoilla. Nämä yritykset keskittyvät yhä enemmän matalan hajun, alhaisen toksisuuden koostumuksiin käyttäjien turvallisuuden ja sääntelytrenden käsittelemiseksi.

Strategiset aloitteet koko sektorilla sisältävät kumppanuuksia hartsin muotoilijoiden ja tulostinvalmistajien välillä varmistaakseen materiaalin ja tulostimen yhteensopivuuden ja sertifioinnin. Kestävyys on kasvava prioriteetti, ja yritykset, kuten BASF ja Evonik Industries, investoivat bio-perustuvaan ja kierrätettävään hartsikemiaan. Lisäksi avoimet materiaalialustat saavat tuulta purjeisiinsa, mahdollistavat kolmannen osapuolen hartsikehityksen ja edistävät innovaatiota.

Tulevaisuuteen katsottaessa seuraavien vuosien odotetaan tuottavan nopeampaa kehitystä korkealuokkaisten, sovellusspecific DLP-hartsien osalta, erityisesti hammaslääketieteen, lääketieteen ja teollisten loppukäyttötuotteiden osalta. Materiaalitieteen, säädösvaatimusten ja kestävän kehityksen konvergenssi tulee edelleen vaikuttamaan strategisiin aloitteisiin alan johtavien toimijoiden keskuudessa.

Uudet materiaalit: Bio-perustuvat, korkean suorituskyvyn ja toiminnalliset hartsit

Digitaalisen valonkäsittelyn (DLP) 3D-tulostimen hartsinmuotoilun kenttä kehittyy nopeaa vauhtia vuonna 2025, driven by kysyntä kestäville, korkean suorituskyvyn ja toiminnallisesti parannettuille materiaaleille. Teollisuus on todistamassa selkeää siirtymää bio-perustuville hartsille, kehittyneille insinööripolymeereille ja älymateriaaleille, jotka laajentavat DLP-teknologian soveltamisaluetta.

Bio-perustuvat hartsit saavat jalansijaa, kun ympäristösäännökset tiukentuvat ja loppukäyttäjät etsivät vihreämpiä vaihtoehtoja. Johtavat valmistajat, kuten Arkema ja Covestro, investoivat bio-perustuvien fotopolymeerihartsien kehittämiseen, jotka saadaan uusiutuvista raaka-aineista, mukaan lukien kasvipohjaiset akrylaatit ja epoksit. Nämä materiaalit tavoittelevat lisävalmistuksen hiilijalanjäljen vähentämistä säilyttäen samalla hartsille tärkeät mekaaniset ja optiset ominaisuudet. Esimerkiksi Covestro on ilmoittanut meneillään olevasta tutkimuksesta osittain bio-perustuvista polyuretaanista valmistetuista akrylaateista, kohdistuen sekä prototyyppaus- että loppukäyttötuotantoon.

Samaan aikaan kysyntä korkean suorituskyvyn hartsien osalta kasvaa, erityisesti aloilla kuten hammaslääketiede, lääketiede ja ilmailu. Yritykset, kuten Stratasys ja 3D Systems, laajentavat portfoliossaan insinööritason fotopolymeereitä, jotka tarjoavat parannettua lämmönkestävyyttä, kestävyyttä ja kemiallista stabiilisuutta. Nämä hartsit on räätälöity toiminnallisiin prototyyppeihin ja pienten erien tuotantoon, jolloin DLP-tulostimet voivat tuottaa osia, jotka täyttävät tiukat teollisuusstandardit. Erityisesti 3D Systems on tuonut markkinoille uusia hammaslääketieteellisiä ja biokompatibleja hartsia, mikä heijastaa säädösvaatimusten ja potilasturvallisuuden kasvavaa tärkeyttä hartsin muotoilussa.

Toiminnalliset hartsit – joissa on lisäominaisuuksia, kuten johtavuus, joustavuus tai ulkoisiin ärsykkeisiin reagoiminen – nousevat myös tärkeäksi innovaatioalueeksi. Formlabs ja EnvisionTEC (nykyään osa Desktop Metal) kehittävät aktiivisesti hartsia, joissa on upotettuja nanopartikkeleita, elastomeerista käyttäytymistä tai räätälöityjä optisia ominaisuuksia. Nämä materiaalit mahdollistavat sovelluksia joustavista elektroniikasta mikrofluidisten laitteiden ja optisten komponenttien käyttöön, laajentamalla DLP-tulostuksen käyttömahdollisuuksia perinteisen prototyyppauksen ulkopuolelle.

Tulevaisuuteen katsottaessa seuraavien vuosien odotetaan tuovan lisää bio-perustuvan sisällön integraatiota, parannettua kierrätettävyyttä ja älyhartsien käyttöönottoa, jotka kykenevät itseparantamaan tai ympäristön aistimiseen. Yhteistyö hartsin muotoilijoiden, tulostinvalmistajien ja loppukäyttäjien välillä on ratkaisevan tärkeää näiden kehittyneiden materiaalien käyttöönoton kiihdyttämiseksi ja niiden yhteensopivuuden varmistamiseksi DLP-laitteiden kehityksessä.

Sääntelyympäristö ja teollisuusstandardit

Digitaalisen valonkäsittelyn (DLP) 3D-tulostimen hartsinmuotoilun sääntelyympäristö ja teollisuusstandardit kehittyvät nopeasti vuonna 2025, heijastaen teknologian kasvavaa käyttöönottoa terveydenhuollon, hammaslääketieteen, autoteollisuuden ja kulutustavaroiden aloilla. Kun DLP 3D-tulostus siirtyy prototyypista loppukäyttöosien tuotantoon, sääntelyvalvonta ja standardointipyrkimykset tiukentuvat erityisesti hartsien turvallisuuden, biokompatibiliteetin ja ympäristövaikutusten osalta.

Yhdysvalloissa Yhdysvaltain elintarvike- ja lääkevirasto (FDA) näyttelee keskeistä roolia DLP-hartsien säätelyssä lääketieteellisissä ja hammaslääketieteellisissä sovelluksissa. FDA:n 510(k) -hyväksyntäprosessi ja ohjeet lääketieteellisten laitteiden lisävalmistukselle vaativat valmistajilta biokompatibiliteetin ja fotopolymeerihartsien turvallisuuden osoittamista, mukaan lukien sytotoksisuus, herkkyys ja kemialliset liukenevat aineet. Yritykset kuten Stratasys ja 3D Systems ovat kehittäneet lääkinnällisesti hyviä DLP-hartseja, jotka täyttävät nämä vaatimukset ja tukevat niiden käyttöä kirurgisissa ohjaimissa, hammastöissä ja räätälöidyissä implanteissa.

Euroopassa Kansainvälinen standardointijärjestö (ISO) ja Euroopan standardointikomitea (CEN) ovat keskeisiä standardien harmonisoinnissa lisävalmistusmateriaaleille. ISO/ASTM 52900 ja siihen liittyvät standardit tarjoavat terminologiaa ja yleisiä periaatteita, kun taas ISO 10993 -sarja käsittelee lääketieteellisten laitteiden biologista arviointia, joka vaikuttaa suoraan hartsin muotoiluun terveydenhuollossa. Uusi EU:n lääkinnällisten laitteiden asetussääntö (MDR), joka on täysin voimaantullut vuodesta 2021, jatkaa hartsivalmistajiin vaikuttamista, vaatimalla tiukempia kliinisiä ja materiaalitietoja DLP-tulostetuista lääkinnällisistä tuotteista.

Ympäristö- ja työpaikkaturvallisuussäännökset tiukentuvat myös. Yhdysvaltain ympäristönsuojeluvirasto (EPA) ja Euroopan kemikaalivirasto (ECHA) lisäävät fotopolymeerihartsin ainesosien, erityisesti akrylaattien ja fotoinitiattoreiden, valvontaa, johtuen huolista myrkyllisyydestä ja ympäristöön jäämisestä. Hartsivalmistajat, kuten Formlabs ja EnvisionTEC, reagoivat kehittämällä alhaisen VOC:n, vähemmän vaarallisia ja kierrätettäviä hartsikoostumuksia sekä tarjoamalla yksityiskohtaisia turvallisuustietoja (SDS) ja ohjeita turvalliseen käsittelyyn ja hävittämiseen.

Tulevaisuuteen katsottuna teollisuusryhmät, kuten America Makes ja Additive Manufacturing UK, tekevät yhteistyötä sääntelyelinten kanssa perustakseen parhaita käytäntöjä ja sertifiointipolkuja DLP-hartsimateriaaleille. Seuraavien vuosien odotetaan tuovan lisää globaaleja standardien yhtenäistämistä, lisääntynyttä läpinäkyvyyttä hartsin koostumuksessa ja ekologisten sertifikaattien tai -leimoinnin esiin tuloa kestäville 3D-tulostusmateriaaleille. Tämä kehittyvä sääntely-ympäristö tulee edistämään innovaatioita hartsikemiallisessa laadunvarmistuksessa, varmistaen turvallisempaa ja luotettavampaa DLP 3D-tulostusta eri teollisuudenaloilla.

Markkinaennusteet: Volyymi, arvo ja alueellinen kasvu (2025–2030)

Digitaalisen valonkäsittelyn (DLP) 3D-tulostimen hartsinmuotoilun markkinat ovat vahvasti kasvupyrkimyksissä vuosina 2025–2030, johtuen teollisen käytön laajenemisesta, edistysaskeleista fotopolymeerikemiassa, ja lisääntyvistä kysynnöistä korkean suorituskyvyn ja sovellusspecific materiaalit. DLP-teknologian kypsyessä hartsivalmistajat nostavat tuotantoaan ja monipuolistavat valikoimaansa vastatakseen hammaslääketieteen, lääketieteen, koru- ja teollisen prototyyppauksen tarpeisiin.

Volyymin suhteen globaali DLP-yhteensopivien hartsien kulutus odotetaan nousevan tasaisesti, Pohjois-Amerikan ja Euroopan säilyttäessä johtavat asemansa vakiintuneiden lisävalmistus-ekosysteemien ja avainpelaajien vahvan läsnäolon vuoksi. Aasia ja Tyynenmeren alue, erityisesti Kiina ja Etelä-Korea, odotetaan kokevan nopeinta kasvua investointien myötä valmistusinfrastruktuuriin ja paikallisten 3D-tulostusteollisuuden nopean laajentumisen myötä. Yritykset kuten Formlabs (USA), EnvisionTEC (nykyisin osa Desktop Metal, USA) ja Photocentric (UK) laajentavat hartsivalikoimiaan ja tuotantokapasiteettejaan vastaamaan nousevaa kysyntää.

Arvon näkökulmasta DLP 3D-tulostinhartsimarkkinoiden ennakoidaan saavuttavan korkean yksittäisen numeron CAGR:n vuoteen 2030 mennessä, ja premium-, erikois- ja biokompatibleisi hartsit hallitsevat korkeampia hintapisteitä. Erityisesti hammaslääketieteen ja lääketieteen sektorit ajavat arvonnousua tiukkojen säädösten vuoksi ja sertifioitujen, korkean suorituskyvyn materiaalien tarpeen vuoksi. 3D Systems ja Stratasys ovat merkittäviä investoinneissaan lääkinnällisiin ja hammaslääketieteellisiin hartsien, kun taas Carbon (USA) jatkaa innovointia korkealuokkaisissa ja elastomeerisissa koostumuksissa teollisille ja kuluttajatuotteille.

Alueellisesti Euroopan odotetaan ylläpitävän vahvaa markkinaosuutta, jota tukevat aloitteet edistyneen valmistuksen ja materiaalien kestävyden edistämiseksi. Samalla Aasia ja Tyynenmeren alue todennäköisesti kurovat umpeen kuilua, miestyt paikallisten hartsin valmistajien, kuten Anycubic (Kiina) ja Creality (Kiina), lisääntyvä läsnäolo kuluttaja- ja ammattilaismarkkinoilla.

Tulevaisuuteen katsottaessa DLP 3D-tulostimen hartsimuotoilun näkymät ovat luonteenomainen jatkuvä innovaatio fotopolymeerikemiassa, kierrätettävien ja bio-perustuvien hartsien esiin tulemisessa ja älymateriaalin sisällytyksessä parannettuihin mekaanisiin ja toiminnallisiin ominaisuuksiin. Kun loppukäyttäjät vaativat suurempaa räätälöintiä ja suorituskykyä, hartsinvalmistajien odotetaan investoivan tuotekehitykseen ja alueellisiin tuotantokeskuksiin, mikä edelleen kiihdyttää markkinoiden kasvua ja monipuolistamista vuoteen 2030 mennessä.

Sovellusvalokeila: Hammaslääketiede, korut, prototyyppaus ja teollinen käyttö

Digitaalinen valonkäsittely (DLP) 3D-tulostimen hartsinmuotoilu on kehittynyt nopeaa vauhtia vastaamaan erikoistuneiden sovellusten tiukkoja vaatimuksia, erityisesti hammaslääketieteen, korun, prototyyppauksen ja teollisuuden aloilla. Vuoteen 2025 mennessä edistyneiden fotopolymeerikemian ja tarkkojen valopohjaisten kovettumisten yhdistelmä mahdollistaa uusia suoritustasojen, tarkkuuden ja materiaalien monimuotoisuuden.

Hammaslääketieteellinen sovellus: Hammaslääketieteen ala jää edelleen DLP-hartsin innovaatioiden keskeiseksi ajuriksi. Hammaslääkärin hartsien on täytettävä biokompatibiliteetti-standardit, korkea mittatarkkuus ja mekaaninen lujuus kruunuille, siltoille, kirurgisille opastimille ja oikomislaitteille. Yritykset kuten Formlabs ja 3D Systems ovat laajentaneet hammaslääkärin hartsivalikoimansa, tarjoten ennen kaikkea luokan IIa ja luokan I biokompatibleja materiaaleja, jotka on sertifioitu suun sisäiseen käyttöön. Vuonna 2025 huomio on keskittynyt nopeampaan jälkikäsittelyyn, parannettuun läpinäkyvyyteen elävämpien visuaalisuudelle ja hartsin muotoiluun pysyville uusille käytöille. Antimikrobisten lisäaineiden integrointi ja parannettu kulutuskestävyys ovat myös raportoitu, vastaamalla hammasproteesien kestävyys- ja hygienian tarpeisiin.

Koruvalmistus: DLP:n korkea resoluutio ja sileä pinta viimeistely tekevät siitä ihanteellisen korujen valukappaleiden valmistukseen. Johtavat toimittajat, kuten EnvisionTEC (nykyisin osa Desktop Metal) ja B9Creations ovat tuoneet markkinoille valukappaleita varten kehitettyjä hartsia, joilla on alhainen tuhkapitoisuus ja puhtaat polttamisominaisuudet, jotka ovat kriittisiä investointivalussa. Vuoteen 2025 mennessä suuntaus on hartsien, jotka tukevat ultra-hienoja yksityiskohtia, minimaalista kutistumista ja yhteensopivuutta laajemman valikoiman jalometalli seosten kanssa. Mahdollisuus tulostaa monimutkaisia filigree- ja mikro-pavé-asetuksia suoraan digitaalisista suunnitelmista tehostaa räätälöityjä koruprosesseja ja lyhentää toimitusaikoja.

Prototyyppaus: Nopean prototyypauksen jää edelleen olennaiseen rooliin DLP: ssä, missä hartsinmuotoilut tarjoavat nyt nopeuden, yksityiskohtien ja mekaanisten ominaisuuksien tasapainon. Stratasys ja Carbon ovat huomioitavia insinöörin tason hartsistaan, joissa simuloidaan ABS: ä, polypropyleeniä ja elastomeerejä. Vuonna 2025 keskittyminen on monimateriaalitulostuksessa, värin tarkkuudessa ja toiminnallisessa prototyypissä – mahdollistamalla iteratiiviset suunnittelusyklit kuluttajatuotteille, elektroniikalle ja autoteollisuuden komponenteille. Kovien, iskunkestävien ja lämpöherkkien hartsien käyttömahdollisuudet laajentuvat visuaalisten mallien ulkopuolelle toiminnallisten testien tarpeisiin.

Teollinen käyttö: Teolliset käyttäjät hyödyntävät DLP:tä loppukäyttöosissa, jigissä, kiinnittimissä ja työkaluissa. Hartsinvalmistajat, kuten Henkel (Loctite) ja BASF (Forward AM), kehittävät fotopolymeerejä, joilla on parannettu kemiallinen kestävyys, lämpötilan vakaus ja mekaaninen lujuus. Vuonna 2025 tulevaisuus tuo mukanaan uusia hartsia elektroniikan kapselointiin, autoteollisuuden osiin koneen alapuolella ja jopa ilmailun mukaisiin osiin. Kestävyystavoitteet ovat myös ilmeisiä, ja bio-perustuvat ja kierrätettävät hartsi vaihtoehdot ovat tulleet markkinoille.

Kaikilla aloilla seuraavien vuosien aikana tullaan näkemään tiivistettyä yhteistyötä tulostinvalmistajien ja hartsinmuotoilijoiden välillä, mikä vie sovellusten erityisen innovaatio ja säädösten noudattamista eteenpäin. Tulos on nopeasti laajeneva DLP-hartsivalikoima, joka on suunniteltu erityisesti hammaslääketieteen, korujen, prototyyppauksen ja teollisuus sovellusten ainutlaatuisiin vaatimuksiin.

Haasteet ja mahdollisuudet: Kestävyys, kustannukset ja suorituskyky

Digitaalisen valonkäsittelyn (DLP) 3D-tulostimille tarkoitettujen hartsojen muotoilua vuonna 2025 muokkaa dynaaminen vuorovaikutus kestävyyden, kustannusten ja suorituskyvyn vaatimusten välillä. DLP 3D-tulostuksen markkinoiden kypsyessä hartsinvalmistajat ja loppukäyttäjät keskittyvät entistä enemmän ympäristöhuoliin, materiaalikustannusten alentamiseen ja tulostettujen osien mekaanisten ja toiminnallisten ominaisuuksien parantamiseen.

Kestävyys on keskeinen haaste ja mahdollisuus. Perinteiset DLP-hartsit perustuvat pääasiassa öljypohjaisiin akrylaatteihin ja metakrylaatteihin, mikä nostaa esiin huolia ympäristövaikutuksista ja elinkaaren loppuhävikistä. Vastauksena johtavat hartsinhaastajat investoivat bio-pohjaisiin ja kierrätettäviin vaihtoehtoihin. Esimerkiksi BASF ja Evonik kehittävät fotopolymeerihartseja, joihin sisältyy uusiutuvista raaka-aineista johdettuja materiaaleja, ja tavoittelevat hiilijalanjäljen vähentämistä ja biohajoavuuden parantamista. Nämä kestävyysmuotoilut kohtaavat kuitenkin usein esteitä, kun niiden on ollut mahdollista vastata mekaanisten vahvuuden, resoluution ja kovettamisnopeuden the perinteisten hartsit osalta, mikä vaatii jatkuvaa tutkimusta ja optimointia.

Kustannus on edelleen merkittävä este DLP 3D-tulostuksen laajemmalle hyväksynnälle, erityisesti teollisuudessa ja kuluttajamarkkinoilla. Erikoistuneiden fotoinitiattoreiden, oligomeerien ja monoomeerien korkea hinta DLP-hartsit, aiheuttaa kokonaiskustannuksia. Yritykset, kuten Formlabs ja Stratasys, pyrkivät virtaviivaistamaan toimitusketjuja ja suurentamaan tuotantoa, jonka ennakoidaan vähentävän kustannuksia vähitellen lähivuosina. Lisäksi avoimien materiaalialustojen ja kolmansien osapuolten hartsitoimittajien esiin nouseminen edistää kilpailua ja hintojen alenemista, tuo kuitenkin haasteita tulostuslaadun ja tulostin-hartsin yhteensopivuuden varmistamiseen.

Suorituskyvyn vaatimukset kiristyvät, kun DLP 3D-tulostus laajenee hammaslääketieteen, lääketieteen ja teollisten valmistusalojen suuntaan. Käyttäjät vaativat hartsilta räätälöityjä ominaisuuksia – kuten korkea lämpötilan kestävyys, biokompatibiliteetti ja joustavuus – uhraamatta tulostusnopeutta tai resoluutiota. 3D Systems ja EnvisionTEC (nykyään osa Desktop Metal) ovat eturintamassa kehittämässä sovellukselle ominaisesti hartsia, mukaan lukien yleisproteesit ja insinöörin tason komponenteista. Nanomateriaalien ja hybridikemioiden integroiminen on lupaava reitti suorituskyvyn parantamiseen, mutta se tuo myös uusia monimutkaisuuksia formuloinnissa ja sääntelyhyväksynnässä.

Tulevaisuuteen katsotaessa DLP-hartsin ala on valmiina merkittävälle innovoinnille, jota ohjaavat sääntelypaineet, asiakaskysyntä vihreämmille ratkaisuja ja tarve kustannustehokkaille ja korkean suorituskyvyn materiaaleille. Yhteistyö kemianteollisuuden, tulostinvalmistajien ja loppukäyttäjien välillä on ratkaisevan tärkeää nykyisten rajoitusten ylittämisessä ja DLP 3D-tulostuksen täydentävän potentiaalin vapauttamisessa tulevina vuosina.

Tulevaisuuden näkymät: Innovaatioputket ja seuraavan sukupolven DLP-hartsiteknologiat

Digitaalisen valonkäsittelyn (DLP) 3D-tulostimen hartsinmuotoilu on valmiina merkittävälle muutokselle, kun teollisuus siirtyy vuoteen 2025 ja sen yli. Avainpelaajat lisäävät tutkimus- ja kehityspyrkimyksiään vastatakseen teollisuuden, hammaslääketieteen, lääketieteen ja kuluttajatuotteiden kehittyviin vaatimuksiin. Innovaatioputki keskittyy edistyneisiin materiaalin ominaisuuksiin, kestävyyteen ja prosessien optimointiin.

Yksi huomattavimmista trendeistä on korkealaatuisten hartsien kehittäminen, joilla on parannetut mekaaniset, lämpö- ja kemialliset kestävyyden ominaisuudet. Yritykset, kuten Stratasys ja 3D Systems, investoivat fotopolymeerikemioihin, jotka mahdollistavat loppukäyttöosia, joiden ominaisuudet kilpailevat perinteisten termoplastisten materiaalien kanssa. Nämä seuraavan sukupolven hartsit ovat odotettavissa laajentamaan DLP:n soveltamisalaa toimintoihin prototyyppien ja pienien erien tuotannon osalta, erityisesti auto- ja ilmailuteknologiassa.

Biokompatibiliteetti ja sääntelyvaatimusten noudattaminen ovat myös innovaatioiden ajureita, erityisesti hammaslääketeollisuuden ja lääketeollisuuden aloilla. Formlabs ja Dentsply Sirona kehittävät hartsimuotoiluja, jotka täyttävät tiukat ISO- ja FDA-standardit, mahdollistavat suoraan hammasproteesien, kirurgisten ohjaimien ja kuulokojeiden tuotannon. Nopea kovettamisaika ja parannettu tarkkuus johtaa uudenlaisten fotoinitiattorien ja oligomeeriyhdistelmien integroimiseen, joiden odotetaan olevan yleisiä seuraavien vuosien aikana.

Kestävyys on myös kriittinen painopistealue. Yritykset, kuten BASF ja Evonik, kehittävät bio-perustuvia ja kierrätettäviä fotopolymeerihartseja, jotka pyrkivät vähentämään DLP-tulostuksen ympäristöjalanjälkeä. Nämä pyrkimykset ovat linjassa laajemman teollisuuden tavoitteiden kanssa minimoida jätettä ja mahdollistaa kiertotalouden materiaali virtaukset, ja trendi voi kiihtyä sääntelypaineiden kasvaessa.

Prosessien optimointi toteutetaan matalan viskositeetin hartsojen muodossa, jotka mahdollistavat nopeammat tulostusnopeudet ja korkeamman resoluution. EnvisionTEC (nykyään osa Desktop Metal) ja Carbon ovat eturintamassa, hyödyntäen omia reseptikenologiaansa ja laite-ohjelmistointegraatiota laajentamaan DLP:tä ja osien laatua.

Tulevaisuuteen katsoen älymateriaalien, kuten itseparantuvien tai ärsykkeisiin reagoivien hartsit, ja digitaalisten valmistusprosessien ennakoidaan yhdistyvän. Teollisuuden johtajat tekevät yhteistyötä akateemisten instituutioiden kanssa kiihdyttämään näiden edistyksellisten materiaalien kaupallistamista. Tämän seurauksena seuraavina vuosina odotetaan DLP-hartsin muotoilujen, jotka eivät ainoastaan vastaa, vaan myös ylittävät vaativien sovellusten vaatimukset, lujittaen DLP:n roolia lisävalmistuskehyksessä.

Lähteet ja viitteet

- Stratasys

- 3D Systems

- Formlabs

- BASF

- Evonik

- Henkel

- Liqcreate

- Formlabs

- Dentsply Sirona

- Kulzer

- Carbon

- Stratasys

- 3D Systems

- BASF

- Shining 3D

- Anycubic

- Arkema

- Covestro

- Kansainvälinen standardointijärjestö

- Euroopan standardointikomitea

- Anycubic

- Creality

- Henkel

- BASF

- Dentsply Sirona

- Carbon