Formulation de résine d’imprimante 3D à traitement de lumière numérique (DLP) en 2025 : Innovations, Dynamiques du marché, et l’Avenir. Découvrez comment les chimies avancées et les exigences d’application redéfinissent l’avenir de la fabrication additive.

- Résumé Exécutif : Tendances Clés et Moteurs du Marché

- Aperçu Technologique : Impression 3D DLP et Fondamentaux de la Chimie des Résines

- État Actuel de la Formulation des Résines DLP (2025)

- Principaux Acteurs et Initiatives Stratégiques

- Matériaux Emergents : Résines Bio-sourcées, Haute Performance et Fonctionnelles

- Cadre Réglementaire et Normes de l’Industrie

- Prévisions de Marché : Volume, Valeur et Croissance Régionale (2025–2030)

- Focus sur les Applications : Dentaire, Bijoux, Prototypage et Usages Industriels

- Défis et Opportunités : Durabilité, Coût, et Performance

- Perspectives Futures : Pipelines d’Innovation et Technologies de Résine DLP de Nouvelle Génération

- Sources & Références

Résumé Exécutif : Tendances Clés et Moteurs du Marché

Le secteur de formulation de résine d’imprimante 3D à traitement de lumière numérique (DLP) connaît une innovation et une expansion rapides en 2025, soutenues par des avancées en chimie des photopolymères, une demande croissante pour des matériaux haute performance et l’adoption croissante de la technologie DLP dans divers secteurs. Les principales tendances qui façonnent le marché incluent le développement de résines spécialisées pour des applications finales, des initiatives de durabilité et l’intégration de fonctionnalités de matériaux intelligents.

Un moteur majeur est la poussée vers une résolution plus élevée et des vitesses d’impression plus rapides, ce qui a conduit à la formulation de résines avec une viscosité, une réactivité et des propriétés mécaniques optimisées. Des fabricants leaders tels que Stratasys et 3D Systems investissent dans des chimies de résine propriétaires qui permettent un détail d’aspect plus fin et un meilleur fini de surface, répondant à des secteurs tels que dentaire, bijoux et électronique. La demande pour des résines biocompatibles et de qualité médicale est également en forte hausse, avec des entreprises comme Formlabs et EnvisionTEC (maintenant partie de Desktop Metal) élargissant leurs portefeuilles pour inclure des matériaux certifiés pour un usage médical et dentaire.

La durabilité émerge comme une tendance significative, avec des formulateurs de résine se concentrant sur des photopolymères bio-sourcés et recyclables. Des entreprises telles que BASF et Evonik développent des solutions de résine écologiques, répondant aux pressions réglementaires et à la demande des clients pour une fabrication plus verte. Ces efforts sont complétés par des initiatives pour réduire les substances dangereuses et améliorer la recyclabilité des pièces imprimées.

Une autre tendance clé est la personnalisation des résines pour des applications industrielles spécifiques. Par exemple, Henkel et Liqcreate collaborent avec des OEM pour adapter les formulations de résines pour l’automobile, l’aéronautique et les biens de consommation, en se concentrant sur des propriétés telles que la résistance à la chaleur, la flexibilité et la résistance aux chocs. L’intégration d’additifs fonctionnels—tels que des agents conducteurs, retardants de flamme ou antimicrobiens—élargit l’utilité des pièces imprimées en DLP dans des environnements exigeants.

En regardant vers l’avenir, le marché des résines DLP devrait bénéficier de la R&D continue dans les systèmes de photo-initialisateurs, la dispersion de pigments et les techniques de post-traitement. La convergence de la fabrication numérique et de la science des matériaux devrait donner naissance à de nouvelles classes de résines intelligentes aux propriétés modulables, élargissant encore la portée de l’impression 3D DLP. À mesure que l’écosystème mûrit, les partenariats entre fournisseurs de résines, fabricants d’imprimantes et utilisateurs finaux seront cruciaux pour stimuler l’innovation et répondre aux besoins évolutifs du marché.

Aperçu Technologique : Impression 3D DLP et Fondamentaux de la Chimie des Résines

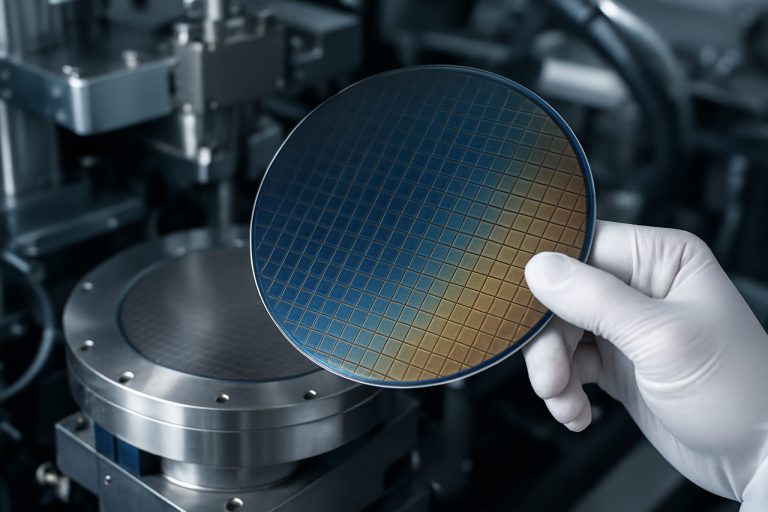

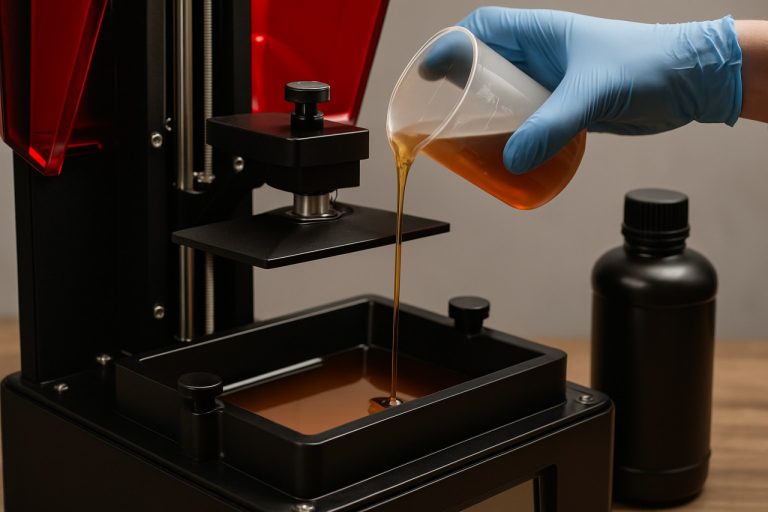

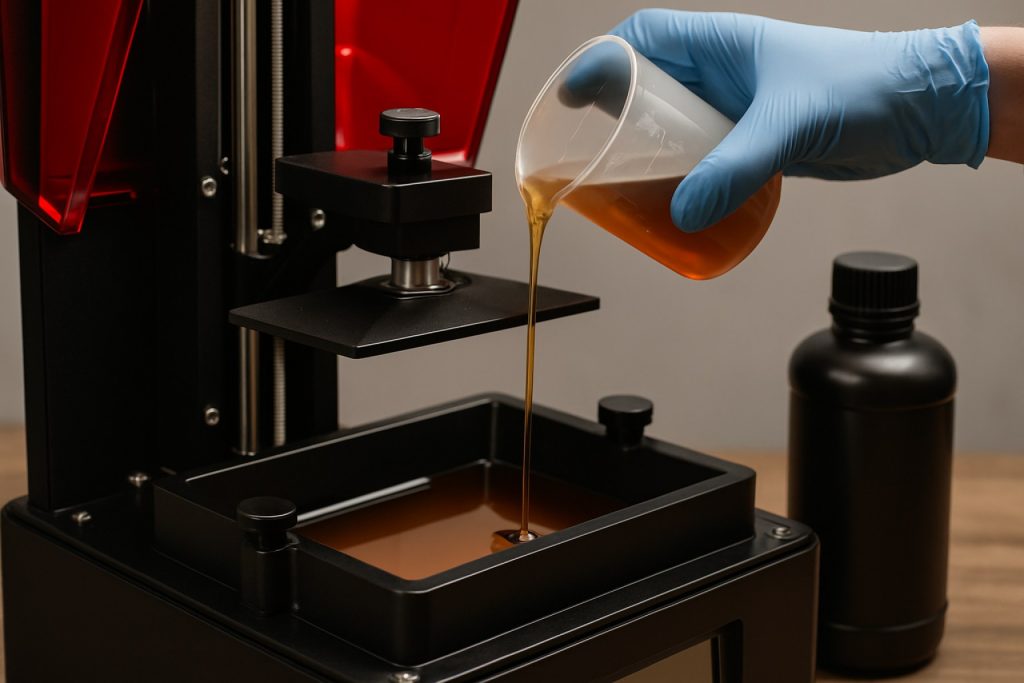

L’impression 3D à traitement de lumière numérique (DLP) est une technologie de photopolymérisation en cuve qui utilise un projecteur de lumière numérique pour durcir sélectivement des résines photopolymères liquides couche par couche, produisant des pièces hautement détaillées et précises. Le cœur de la performance de DLP réside dans la formulation de ses résines, qui sont conçues pour réagir rapidement et précisément à des longueurs d’onde de lumière spécifiques, généralement dans la plage de 385 à 405 nm. En 2025, les avancées à la fois dans la technologie des projecteurs et la chimie des résines entraînent d’importantes améliorations en vitesse d’impression, résolution et propriétés matérielles.

Les résines DLP sont des mélanges complexes, généralement composés d’oligomères, de monomères, de photo-initialisateurs et de divers additifs. Les oligomères et monomères forment la structure de base du polymère durci, déterminant des propriétés mécaniques telles que la résistance, la flexibilité et la résistance à la chaleur. Les photo-initialisateurs sont essentiels pour initier la polymérisation lors de l’exposition à la lumière, et leur sélection est étroitement adaptée au spectre d’émission du projecteur pour une efficacité optimale. Les additifs peuvent inclure des pigments, des stabilisants et des charges pour ajuster la couleur, la viscosité et les caractéristiques de performance.

Ces dernières années, il y a eu un changement vers des formulations de résines plus spécialisées et haute performance. Par exemple, Formlabs et EnvisionTEC (maintenant partie de Desktop Metal) ont introduit des résines de qualité technique avec des propriétés mécaniques et thermiques améliorées, adaptées pour les pièces d’usage final et les prototypes fonctionnels. Les résines biocompatibles et dentaires sont également une priorité majeure, avec des entreprises telles que Dentsply Sirona et Kulzer développant des matériaux certifiés pour des applications médicales et dentaires.

Une tendance clé en 2025 est le développement de résines à faible viscosité et à durcissement rapide qui permettent un débit plus élevé sans sacrifier les détails. Cela est facilité par de nouveaux systèmes de photo-initialisateurs et des mélanges d’oligomères, ainsi que par l’amélioration des moteurs lumineux des projecteurs. De plus, la durabilité devient une priorité, avec des fabricants tels que Carbon et Stratasys explorant des composants de résine bio-sourcés et recyclables pour réduire l’impact environnemental.

En regardant vers l’avenir, les perspectives pour la formulation de résines DLP sont marquées par une innovation continue en diversité de matériel et en performance. L’intégration d’additifs fonctionnels—tels que des céramiques, des charges conductrices ou des retardants de flamme—est attendue pour élargir la gamme d’applications dans les secteurs automobile, aéronautique et électronique. De plus, des plateformes de matériaux ouverts et des partenariats entre fabricants d’imprimantes et entreprises chimiques devraient accélérer le rythme de développement des résines, rendant l’impression 3D DLP de plus en plus polyvalente et accessible à travers les industries.

État Actuel de la Formulation des Résines DLP (2025)

En 2025, la formulation de résine d’imprimante 3D à traitement de lumière numérique (DLP) est à un point charnière, dirigée par des avancées rapides en chimie des photopolymères, une diversité croissante des applications et une demande croissante pour des matériaux haute performance. La technologie DLP, qui utilise une lumière projetée pour durcir la résine liquide couche par couche, dépend fortement de la qualité et des propriétés de ses résines photopolymères. L’état actuel de la formulation des résines DLP est caractérisé par un accent sur l’amélioration des propriétés mécaniques, la biocompatibilité et la durabilité, ainsi que l’expansion des résines fonctionnelles et spécialisées.

Des fabricants leaders tels que Formlabs, 3D Systems, et EnvisionTEC (maintenant partie de Desktop Metal) ont considérablement élargi leur portefeuille de résines ces dernières années. Ces entreprises proposent une large gamme de résines adaptées à des applications spécifiques, y compris dentaire, bijoux, ingénierie et dispositifs médicaux. Par exemple, Formlabs a introduit des résines avec une résistance, flexibilité et résistance à la température améliorées, tandis que 3D Systems continue de développer des matériaux biocompatibles et coulables pour les secteurs de la santé et de la fabrication.

L’innovation matérielle est également stimulée par le besoin de vitesses d’impression plus rapides et de résolutions plus élevées. Le développement de résines à faible viscosité avec des systèmes de photo-initialisateurs optimisés permet un durcissement rapide des couches et une reproduction plus fine des détails. De plus, l’intégration de charges céramiques et composites dans les matrices de photopolymères permet la production de pièces avec une force, une résistance à la chaleur et des propriétés fonctionnelles améliorées. Des entreprises comme EnvisionTEC et Formlabs ont tous deux lancé des résines remplies de composites et de céramiques ciblant des applications industrielles et dentaires.

La durabilité devient une priorité emergente dans la formulation des résines. Des efforts sont en cours pour réduire l’impact environnemental des résines DLP en intégrant des monomères biosourcés et en développant des formulations recyclables ou moins toxiques. Bien que les résines DLP entièrement biodégradables restent à leurs débuts, plusieurs fabricants recherchent activement des alternatives plus écologiques aux systèmes à base d’acrylate conventionnels.

À l’avenir, le marché des résines DLP devrait continuer à se diversifier, en mettant l’accent sur les matériaux spécifiques aux applications et la conformité réglementaire, en particulier dans les domaines médical et dentaire. La collaboration continue entre les formulateurs de résine, les fabricants d’imprimantes et les utilisateurs finaux devrait accélérer le rythme de l’innovation, garantissant que l’impression 3D DLP reste à la pointe de la technologie de fabrication additive.

Principaux Acteurs et Initiatives Stratégiques

Le paysage de la formulation de résine d’imprimante 3D à traitement de lumière numérique (DLP) en 2025 est façonné par une interaction dynamique entre des géants chimiques établis, des entreprises de fabrication additive spécialisées et des innovateurs émergents. Ces acteurs majeurs stimulent les avancées en chimie des résines, durabilité, et performance spécifique aux applications, en réponse à la demande croissante pour des matériaux haute résolution, fonctionnels et respectueux de l’environnement.

Parmi les entreprises les plus influentes, BASF continue de tirer parti de son expertise chimique étendue pour développer des résines photopolymères adaptées aux applications DLP. Sa filiale, Forward AM, a élargi son portefeuille avec des résines de qualité technique ciblant les secteurs de l’automobile, du dentaire et du prototypage industriel. De même, Evonik Industries investit dans des monomères et oligomères spécialisés, se concentrant sur des formulations biocompatibles et haute résistance pour un usage médical et dentaire. Les deux entreprises mettent l’accent sur des résines à faible viscosité et à durcissement rapide pour améliorer la vitesse d’impression et la précision des pièces.

Dans l’espace dédié à l’impression 3D, Formlabs se distingue par son approche intégrée verticalement, développant des résines DLP propriétaires optimisées pour ses imprimantes. Les initiatives de l’entreprise pour 2025 incluent l’expansion de ses lignes de résines dentaires et d’ingénierie, avec un accent sur la biocompatibilité et la conformité réglementaire. Stratasys, via sa plateforme Origin One, collabore avec des partenaires matériels pour co-développer des résines à plateforme ouverte, accélérant l’adoption du DLP dans la production de pièces d’utilisation finale.

Les fabricants asiatiques affirment également une forte présence. Shining 3D et Anycubic intensifient leur R&D sur les résines, ciblant l’accessibilité financière et l’amélioration des propriétés mécaniques pour les marchés de consommation et professionnels. Ces entreprises se concentrent de plus en plus sur des formulations à faibles odeurs et à faible toxicité pour répondre aux préoccupations en matière de sécurité des utilisateurs et aux tendances réglementaires.

Les initiatives stratégiques dans le secteur incluent des partenariats entre formulateurs de résines et fabricants d’imprimantes pour assurer la compatibilité et la certification des matériaux. La durabilité est une priorité croissante, avec des entreprises comme BASF et Evonik Industries investissant dans des chimies de résines bio-sourcées et recyclables. De plus, les plateformes de matériaux ouverts gagnent du terrain, permettant le développement de résines par des tiers et favorisant l’innovation.

À l’avenir, les prochaines années devraient voir un développement accéléré de résines DLP haute performance et spécifiques aux applications, en particulier pour les pièces d’utilisation finale dentaires, médicales et industrielles. La convergence de la science des matériaux, de la conformité réglementaire et de la durabilité continuera à façonner les initiatives stratégiques parmi les principaux acteurs de ce secteur.

Matériaux Emergents : Résines Bio-sourcées, Haute Performance et Fonctionnelles

Le paysage de la formulation de résine d’imprimante 3D à traitement de lumière numérique (DLP) évolue rapidement en 2025, entraîné par la demande de matériaux durables, haute performance et fonctionnellement améliorés. L’industrie connaît un changement marqué vers des résines bio-sourcées, des polymères d’ingénierie avancés et des matériaux intelligents qui élargissent la portée d’application de la technologie DLP.

Les résines bio-sourcées gagnent du terrain à mesure que les réglementations environnementales se resserrent et que les utilisateurs finaux recherchent des alternatives plus écologiques. Des fabricants leaders tels que Arkema et Covestro investissent dans le développement de résines photopolymères dérivées de matières premières renouvelables, y compris des acrylates et des époxydes d’origine végétale. Ces matériaux visent à réduire l’empreinte carbone de la fabrication additive tout en maintenant les propriétés mécaniques et optiques requises pour les processus DLP. Par exemple, Covestro a annoncé des recherches en cours sur des acrylates de polyuréthane partiellement bio-sourcés, ciblant des productions de prototypes et des pièces d’usage final.

Simultanément, la demande pour des résines haute performance s’accélère, notamment dans des secteurs tels que dentaire, médical et aéronautique. Des entreprises comme Stratasys et 3D Systems élargissent leurs portefeuilles avec des photopolymères de qualité ingénierie qui offrent une meilleure résistance à la chaleur, une robustesse et une stabilité chimique accrues. Ces résines sont adaptées pour les prototypes fonctionnels et les fabrications en petites séries, permettant aux imprimantes DLP de produire des pièces conformes à des normes industrielles strictes. Notamment, 3D Systems a introduit de nouvelles résines dentaires et biocompatibles, reflétant l’importance croissante de la conformité réglementaire et de la sécurité des patients dans la formulation de résines.

Les résines fonctionnelles—celles avec des propriétés ajoutées telles que la conductivité, la flexibilité ou la réactivité à des stimuli externes—émergent également comme un domaine clé d’innovation. Formlabs et EnvisionTEC (maintenant partie de Desktop Metal) développent activement des résines avec des nanoparticules intégrées, un comportement élastomère ou des caractéristiques optiques sur mesure. Ces matériaux permettent des applications allant de l’électronique flexible aux dispositifs microfluidiques et composants optiques, élargissant ainsi l’utilité de l’impression DLP au-delà du prototypage traditionnel.

À l’avenir, les prochaines années devraient voir une intégration accrue du contenu bio-sourcé, une meilleure recyclabilité, et l’introduction de résines intelligentes capables d’auto-réparation ou de détection environnementale. La collaboration entre formulateurs de résines, fabricants d’imprimantes et utilisateurs finaux sera cruciale pour accélérer l’adoption de ces matériaux avancés et garantir leur compatibilité avec les plateformes matérielles DLP évolutives.

Cadre Réglementaire et Normes de l’Industrie

Le paysage réglementaire et les normes de l’industrie pour la formulation de résine d’imprimante 3D à traitement de lumière numérique (DLP) évoluent rapidement en 2025, reflétant l’adoption croissante de la technologie dans des secteurs tels que la santé, le dentaire, l’automobile et les biens de consommation. À mesure que l’impression 3D DLP passe du prototypage à la production de pièces d’utilisation finale, l’examen réglementaire et les efforts de normalisation s’intensifient, en particulier en ce qui concerne la sécurité des résines, la biocompatibilité et l’impact environnemental.

Aux États-Unis, la Food and Drug Administration (FDA) joue un rôle central dans la régulation des résines DLP utilisées pour des applications médicales et dentaires. Le processus de délivrance du 510(k) de la FDA et les directives sur la fabrication additive de dispositifs médicaux exigent que les fabricants démontrent la biocompatibilité et la sécurité des résines photopolymères, y compris la cytotoxicité, la sensibilisation et les substances chimiques pouvant s’en échapper. Des entreprises telles que Stratasys et 3D Systems ont développé des résines DLP de qualité médicale qui se conforment à ces exigences, soutenant leur utilisation dans des guides chirurgicaux, des modèles dentaires et des implants personnalisés.

En Europe, l’Organisation Internationale de Normalisation (ISO) et le Comité Européen de Normalisation (CEN) sont centraux pour harmoniser les normes pour les matériaux de fabrication additive. Les normes ISO/ASTM 52900 et connexes fournissent une terminologie et des principes généraux, tandis que la série ISO 10993 aborde l’évaluation biologique des dispositifs médicaux, influençant directement la formulation des résines pour les soins de santé. Le nouveau Règlement Européen sur les Dispositifs Médicaux (MDR), pleinement mis en œuvre depuis 2021, continue d’influencer les fabricants de résines, nécessitant des données cliniques et matérielles plus rigoureuses pour les produits médicaux imprimés en DLP.

Les réglementations environnementales et de sécurité au travail se resserrent également. L’Environmental Protection Agency (EPA) des États-Unis et l’Agence Européenne des Produits Chimiques (ECHA) augmentent la surveillance des ingrédients des résines photopolymères, en particulier des acrylates et des photo-initialisateurs, en raison de préoccupations concernant la toxicité et la persistance environnementale. Les fabricants de résine, tels que Formlabs et EnvisionTEC, répondent en développant des formulations de résine à faibles COV, moins dangereuses, et recyclables, en fournissant des fiches de données de sécurité (FDS) détaillées et des conseils pour la manipulation et l’élimination en toute sécurité.

À l’avenir, des groupes industriels tels qu’America Makes et l’Additive Manufacturing UK collaborent avec les autorités réglementaires pour établir des meilleures pratiques et des voies de certification pour les matériaux de résine DLP. Les prochaines années devraient favoriser une meilleure alignement des normes mondiales, une plus grande transparence concernant la composition des résines, et l’émergence d’étiquettes ou de certifications écologiques pour les matériaux d’impression 3D durables. Cet environnement réglementaire évolutif stimulera l’innovation dans la chimie des résines et l’assurance qualité, garantissant une impression 3D DLP plus sûre et plus fiable à travers les secteurs.

Prévisions de Marché : Volume, Valeur et Croissance Régionale (2025–2030)

Le marché de la formulation de résines d’imprimante 3D à traitement de lumière numérique (DLP) est sur le point de connaître une croissance robuste de 2025 à 2030, soutenue par une adoption industrielle en expansion, des avancées en chimie des photopolymères, et une demande croissante pour des matériaux haute performance spécifiques aux applications. À mesure que la technologie DLP mûrit, les fabricants de résines augmentent leur production et diversifient leurs portefeuilles pour répondre aux besoins de secteurs tels que dentaire, médical, bijoux et prototypage industriel.

En termes de volume, la consommation mondiale de résines compatibles DLP devrait augmenter régulièrement, l’Amérique du Nord et l’Europe conservant des positions de leader en raison de leurs écosystèmes de fabrication additive bien établis et de leur forte présence de joueurs clés. La région Asie-Pacifique, en particulier la Chine et la Corée du Sud, devrait connaître la croissance la plus rapide, alimentée par des investissements dans les infrastructures de fabrication et l’expansion rapide des industries d’impression 3D locales. Des entreprises telles que Formlabs (États-Unis), EnvisionTEC (maintenant partie de Desktop Metal, États-Unis) et Photocentric (Royaume-Uni) élargissent leurs lignes de résines et capacités de production pour répondre à cette demande croissante.

D’un point de vue valeur, le marché des résines d’imprimantes 3D DLP devrait enregistrer un taux de croissance annuel composé (CAGR) dans les chiffres à un chiffre élevé d’ici 2030, les résines premium, spécialisées et biocompatibles commandant des prix plus élevés. Les secteurs dentaire et médical, en particulier, stimulent la croissance de la valeur en raison d’exigences réglementaires strictes et de la nécessité de matériaux certifiés et haute performance. 3D Systems et Stratasys sont notables pour leurs investissements dans des résines médicales et dentaires, tandis que Carbon (États-Unis) continue d’innover dans des formulations de haute résistance et élastomères pour des applications industrielles et de consommation.

Régionalement, l’Europe devrait maintenir une part de marché forte, soutenue par des initiatives de promotion de la fabrication avancée et de durabilité dans les matériaux. Pendant ce temps, la région Asie-Pacifique devrait réduire l’écart, avec des producteurs de résines locaux tels que Anycubic (Chine) et Creality (Chine) augmentant leur présence dans les segments de consommation et professionnels.

En regardant vers l’avenir, les perspectives pour la formulation de résines d’imprimante 3D DLP sont caractérisées par une innovation continue en chimie des photopolymères, l’émergence de résines recyclables et bio-sourcées, et l’intégration de matériaux intelligents avec des propriétés mécaniques et fonctionnelles améliorées. À mesure que le marché demande davantage de personnalisation et de performance, les fabricants de résines devraient investir dans la R&D et des hubs de production régionaux, accélérant ainsi la croissance et la diversification du marché jusqu’en 2030.

Focus sur les Applications : Dentaire, Bijoux, Prototypage et Usages Industriels

La formulation de résine d’imprimante 3D à traitement de lumière numérique (DLP) a rapidement évolué pour répondre aux exigences strictes des applications spécialisées, notamment dans les secteurs dentaire, des bijoux, du prototypage et industriel. En 2025, la convergence de la chimie avancée des photopolymères et du durcissement lumineux précis permet d’atteindre de nouveaux niveaux de performance, d’exactitude et de diversité matérielle à travers ces domaines.

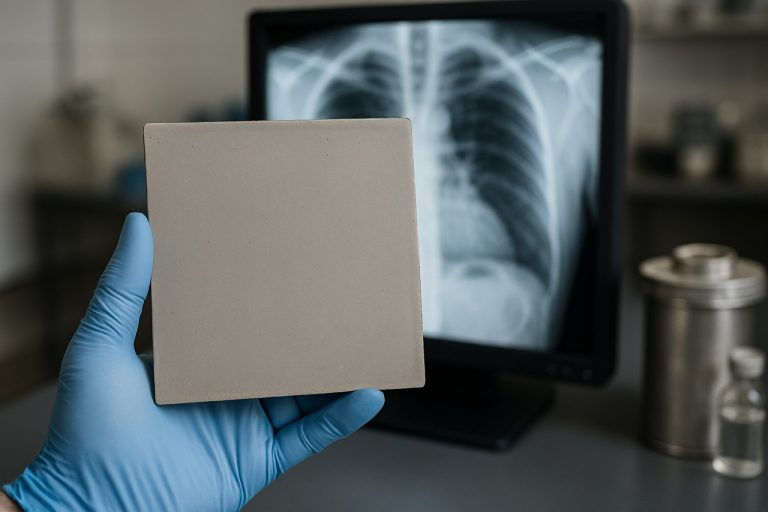

Applications Dentaires : Le secteur dentaire reste un moteur primordial de l’innovation en résine DLP. Les résines dentaires doivent répondre aux normes de biocompatibilité, à une grande précision dimensionnelle, et à une résistance mécanique pour des couronnes, des bridges, des guides chirurgicaux et des aligneurs. Des entreprises telles que Formlabs et 3D Systems ont élargi leurs portefeuilles de résines dentaires, offrant des matériaux biocompatibles de classe IIa et de classe I certifiés pour usage intraoral. En 2025, l’accent est mis sur un post-traitement plus rapide, une translucidité améliorée pour un aspect réaliste, et des résines adaptées aux restaurations permanentes. L’intégration d’additifs antimicrobiens et d’une résistance à l’usure accrue est également rapportée, répondant aux exigences de longévité et d’hygiène des prothèses dentaires.

Fabrication de Bijoux : La haute résolution et la finition de surface lisse du DLP le rendent idéal pour les modèles de coulée de bijoux. Des fournisseurs de premier plan comme EnvisionTEC (maintenant partie de Desktop Metal) et B9Creations ont introduit des résines coulables avec une faible teneur en cendres et des propriétés de combustion propres, critiques pour la coulée à investir. En 2025, la tendance est aux résines qui soutiennent des détails ultra-fins, un minimum de rétrécissement, et une compatibilité avec une plus large gamme d’alliages de métaux précieux. La capacité d’imprimer des motifs en filigrane remarquablement détaillés et des montures en micro-pavé directement à partir de conceptions numériques rationalise les flux de travail de bijoux sur mesure et réduit les délais de production.

Prototypage : Le prototypage rapide reste une application essentielle pour DLP, avec des formulations de résine offrant désormais un équilibre entre vitesse, précision et propriétés mécaniques. Stratasys et Carbon sont notables pour leurs résines de qualité technique, qui simulent l’ABS, le polypropylène et les élastomères. En 2025, l’accent est mis sur l’impression multi-matériaux, la précision des couleurs, et le prototypage fonctionnel—permettant des cycles de conception itératifs pour des produits de consommation, de l’électronique et des composants automobiles. L’adoption de résines robustes, résistantes aux chocs et stables à la chaleur élargit la portée du prototypage DLP au-delà des modèles visuels à des tests fonctionnels.

Usages Industriels : Les utilisateurs industriels exploitent le DLP pour des pièces d’utilisation finale, des gabarits, des dispositifs et des outillages. Les fabricants de résines tels que Henkel (Loctite) et BASF (Forward AM) développent des photopolymères avec une résistance chimique, une stabilité thermique et une résistance mécanique améliorées. En 2025, les perspectives incluent l’introduction de résines pour l’encapsulation électronique, des composants sous capot automobile, et même des pièces de qualité aéronautique. L’impulsion vers la durabilité est également évidente, avec des options de résines bio-sourcées et recyclables entrant sur le marché.

Dans tous les secteurs, les prochaines années verront une collaboration continue entre fabricants d’imprimantes et formulateurs de résines, stimulant l’innovation spécifique aux applications et la conformité réglementaire. Le résultat est une palette de résines DLP en rapide expansion, chacune conçue pour répondre aux demandes uniques des applications dentaires, de bijoux, de prototypage et industrielles.

Défis et Opportunités : Durabilité, Coût, et Performance

La formulation de résines pour les imprimantes 3D à traitement de lumière numérique (DLP) en 2025 est façonnée par une interaction dynamique entre les impératifs de durabilité, les coûts et les performances. À mesure que le marché de l’impression 3D DLP mûrit, les fabricants de résines et les utilisateurs finaux se concentrent de plus en plus sur la réponse aux préoccupations environnementales, la réduction des coûts des matériaux et l’amélioration des propriétés mécaniques et fonctionnelles des pièces imprimées.

Durabilité est un défi et une opportunité centrale. Les résines DLP traditionnelles sont principalement basées sur des acrylates et des méthacrylates dérivés de pétrole, ce qui soulève des préoccupations quant à l’impact environnemental et à l’élimination en fin de vie. En réponse, les principaux producteurs de résine investissent dans des alternatives bio-sourcées et recyclables. Par exemple, BASF et Evonik développent des résines photopolymères intégrant des matières premières renouvelables, visant à réduire les empreintes carbone et à améliorer la biodégradabilité. Cependant, ces formulations durables rencontrent souvent des obstacles pour égaler la résistance mécanique, la résolution et la vitesse de durcissement des résines conventionnelles, nécessitant des recherches et des optimisations continues.

Coût demeure une barrière significative à l’adoption plus large de l’impression 3D DLP, en particulier dans les marchés industriels et de consommation. Le coût élevé des photo-initialisateurs spécialisés, des oligomères et des monomères utilisés dans les résines DLP contribue au coût total. Des entreprises telles que Formlabs et Stratasys s’efforcent de rationaliser les chaînes d’approvisionnement et d’augmenter la production, ce qui devrait progressivement réduire les coûts au cours des prochaines années. De plus, l’émergence de plateformes de matériaux ouverts et de fournisseurs de résines tiers favorise la concurrence et la baisse des prix, bien que cela entraîne également des défis pour garantir la qualité d’impression constante et la compatibilité résine-imprimante.

Les exigences de performance s’intensifient à mesure que l’impression 3D DLP s’étend à des secteurs tels que le dentaire, le médical et la fabrication industrielle. Les utilisateurs nécessitent des résines avec des propriétés adaptées—telles qu’une haute résistance à la chaleur, une biocompatibilité et une flexibilité—sans compromettre la vitesse d’impression ou la résolution. 3D Systems et EnvisionTEC (maintenant partie de Desktop Metal) sont à la pointe du développement de résines spécifiques aux applications, y compris celles pour les prothèses dentaires et les composants de qualité ingénierie. L’intégration de nanomatériaux et de chimies hybrides est une voie prometteuse pour améliorer la performance, bien qu’elle introduise de nouvelles complexités dans la formulation et l’approbation réglementaire.

En regardant vers l’avenir, le secteur des résines DLP est prêt pour une innovation significative, guidée par les pressions réglementaires, la demande des clients pour des solutions plus écologiques, et le besoin de matériaux rentables et haute performance. La collaboration entre les entreprises chimiques, les fabricants d’imprimantes et les utilisateurs finaux sera cruciale pour surmonter les limitations actuelles et débloquer le potentiel complet de l’impression 3D DLP dans les années à venir.

Perspectives Futures : Pipelines d’Innovation et Technologies de Résine DLP de Nouvelle Génération

L’avenir de la formulation de résines pour imprimantes 3D à traitement de lumière numérique (DLP) est prêt pour une transformation significative alors que l’industrie entre en 2025 et au-delà. Les principaux acteurs intensifient leurs efforts de recherche et développement pour répondre aux exigences évolutives des applications industrielles, dentaires, médicales et de consommation. Le pipeline d’innovation se caractérise par une focalisation sur des propriétés matérielles avancées, la durabilité, et l’optimisation des processus.

Une des tendances les plus marquantes est le développement de résines haute performance avec une résistance mécanique, thermique et chimique améliorée. Des entreprises telles que Stratasys et 3D Systems investissent dans des chimies de photopolymères qui permettent des pièces d’utilisation finale avec des propriétés rivalisant avec celles des thermoplastiques traditionnels. Ces résines de nouvelle génération devraient étendre la portée de DLP au prototypage fonctionnel et à la fabrication en petites quantités, en particulier dans les secteurs de l’automobile et de l’aéronautique.

La biocompatibilité et la conformité réglementaire sont également des moteurs d’innovation, surtout sur les marchés dentaire et médical. Formlabs et Dentsply Sirona avancent des formulations de résine qui respectent des normes ISO et FDA strictes, permettant la production directe de prothèses dentaires, de guides chirurgicaux et d’appareils auditifs. La quête de temps de durcissement plus rapides et d’une meilleure précision conduit à l’intégration de nouveaux photo-initialisateurs et mélanges d’oligomères, qui devraient devenir courants dans les prochaines années.

La durabilité est une autre priorité critique. Des entreprises telles que BASF et Evonik développent des photopolymères bio-sourcés et recyclables, visant à réduire l’empreinte environnementale de l’impression DLP. Ces efforts sont en ligne avec les objectifs plus larges de l’industrie pour minimiser les déchets et permettre des flux de matériaux circulaires, une tendance qui devrait s’accélérer à mesure que les pressions réglementaires augmentent.

L’optimisation des processus est abordée par la formulation de résines à faible viscosité qui permettent des vitesses d’impression plus rapides et une meilleure résolution. EnvisionTEC (maintenant partie de Desktop Metal) et Carbon sont à la pointe de cette évolution, en s’appuyant sur des chimies de résines propriétaires et une intégration matériel-logiciel pour repousser les limites du débit DLP et de la qualité des pièces.

À l’avenir, la convergence de matériaux intelligents—tels que des résines auto-réparatrices ou réactives aux stimuli—et des flux de fabrication numérique est anticipée. Les leaders du secteur collaborent avec des institutions académiques pour accélérer la commercialisation de ces matériaux avancés. En conséquence, les prochaines années devraient produire des formulations de résines DLP qui non seulement répondent mais dépassent les exigences des applications exigeantes, consolidant ainsi le rôle du DLP dans le paysage de la fabrication additive.

Sources & Références

- Stratasys

- 3D Systems

- Formlabs

- BASF

- Evonik

- Henkel

- Liqcreate

- Formlabs

- Dentsply Sirona

- Kulzer

- Carbon

- Stratasys

- 3D Systems

- BASF

- Shining 3D

- Anycubic

- Arkema

- Covestro

- Organisation Internationale de Normalisation

- Comité Européen de Normalisation

- Anycubic

- Creality

- Henkel

- BASF

- Dentsply Sirona

- Carbon