Formulacija smole za DLP 3D printere u 2025.: Inovacije, tržišna kretanja i put unaprijed. Istražite kako napredne kemije i zahtjevi primjene preoblikuju budućnost aditivne proizvodnje.

- Izvršni sažetak: Ključni trendovi i tržišni pokretači

- Pregled tehnologije: DLP 3D ispisa i osnove kemije smole

- Trenutno stanje formulacije DLP smole (2025)

- Glavni igrači i strateške inicijative

- Emergentni materijali: Biološki, visoko učinkovite i funkcionalne smole

- Regulatorni okvir i industrijski standardi

- Tržišne prognoze: Volumen, vrijednost i regionalni rast (2025–2030)

- Spotlight na primjene: Dentalne, nakit, prototipizacija i industrijske upotrebe

- Izazovi i prilike: Održivost, troškovi i performanse

- Budući izgledi: Inovacijski kanali i tehnologije DLP smole nove generacije

- Izvori i reference

Izvršni sažetak: Ključni trendovi i tržišni pokretači

Sektor formulacije smole za 3D printere zasnovane na digitalnom svjetlu (DLP) doživljava brze inovacije i ekspanziju u 2025. godini, potaknut napretkom u kemiji fotopolimera, povećanom potražnjom za visokoučinkovitim materijalima i sve većom adopcijom DLP tehnologije u industrijama. Ključni trendovi koji oblikuju tržište uključuju razvoj specijaliziranih smola za krajnje upotrebe, inicijative za održivost i integraciju funkcionalnosti pametnih materijala.

Glavni pokretač je pritisak za većim rezolucijama i bržim brzinama ispisa, što je dovelo do formulacija smola s optimiziranom viskoznošću, reaktivnošću i mehaničkim svojstvima. Vodeći proizvođači poput Stratasys i 3D Systems ulažu u vlastite kemije smola koje omogućuju sitnije detalje i poboljšanu površinsku obradu, usmjeravajući se na sektore poput dentalne, nakita i elektronike. Potražnja za biokompatibilnim i medicinskim smolama također se povećava, s kompanijama poput Formlabs i EnvisionTEC (sada dio Desktop Metal) koje šire svoje portfelje uključujući materijale certifikovane za medicinsku i dentalnu upotrebu.

Održivost postaje značajan trend, s formulatorskim kompanijama koje se fokusiraju na biološke i reciklabilne fotopolimere. Kompanije kao što su BASF i Evonik razvijaju ekološki prihvatljive smole, odgovarajući na regulatorne pritiske i zahtjeve kupaca za zelenijom proizvodnjom. Ovi napori su dopunjeni inicijativama za smanjenje opasnih supstanci i poboljšanje reciklabilnosti ispisanih dijelova.

Drugi ključni trend je prilagodba smola za specifične industrijske primjene. Na primjer, Henkel i Liqcreate surađuju s OEM-ima kako bi prilagodili formulacije smola za automobilski, zrakoplovni i potrošački sektor, fokusirajući se na svojstva poput otpornosti na toplinu, fleksibilnosti i otpornosti na udarce. Integracija funkcionalnih aditiva—kao što su provodnici, retardanti plamena ili antimikrobni agensi—proširuju korisnost DLP-ispisanih dijelova u zahtjevnijim okruženjima.

Gledajući unaprijed, očekuje se da će tržište DLP smole imati koristi od stalnog istraživanja i razvoja u sustavima fotoiniciatora, disperziji pigmenata i tehnikama post-procesuiranja. Konvergencija digitalne proizvodnje i znanosti o materijalima vjerojatno će donijeti nove klase pametnih smola s podesivim svojstvima, dodatno šireći opseg DLP 3D ispisa. Kako ekosistem sazrijeva, partnerstva između dobavljača smole, proizvođača printera i krajnjih korisnika će biti ključna za poticanje inovacija i zadovoljavanje promjenjivih potreba tržišta.

Pregled tehnologije: DLP 3D ispisa i osnove kemije smole

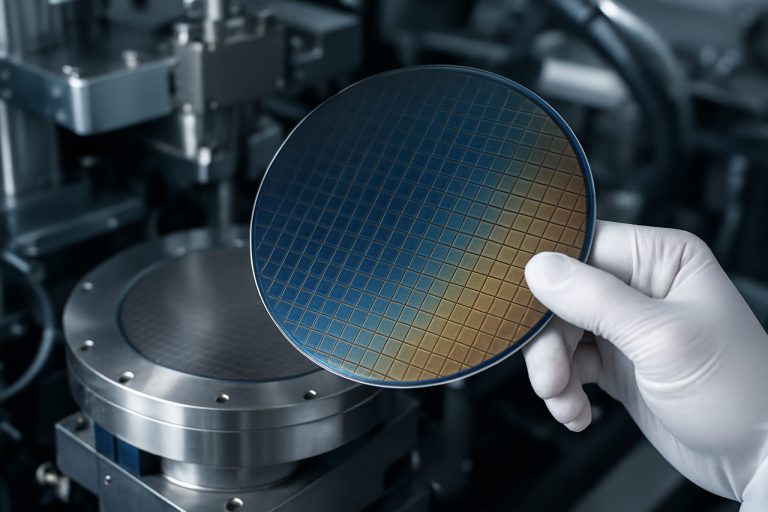

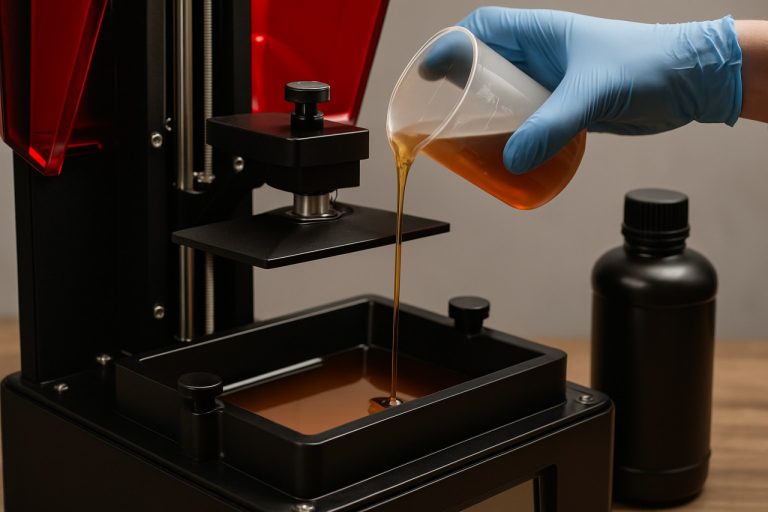

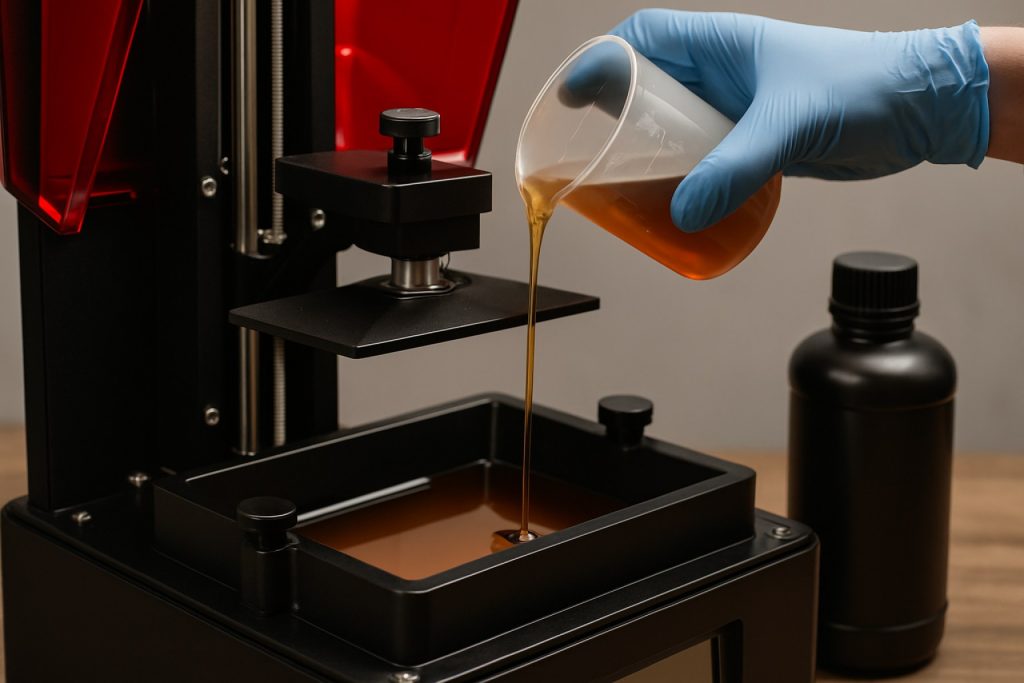

Digitalno svjetlosno procesiranje (DLP) 3D ispis je tehnološki proces fotopolimerizacije koji koristi digitalni projektor svjetla za selektivno očvršćavanje tekućih fotopolimernih smola sloj po sloj, proizvodeći visoko precizne i detaljne dijelove. Osnova DLP performansi leži u formulaciji njegovih smola, koje su dizajnirane da brzo i precizno reagiraju na specifične valne duljine svjetlosti, obično u rasponu od 385 do 405 nm. Do 2025. godine, napredak u tehnologiji projektora i kemiji smola donosi značajna poboljšanja u brzini ispisa, rezoluciji i svojstvima materijala.

DLP smole su složene mješavine, koje se obično sastoje od oligomera, monomera, fotoiniciatora i raznih aditiva. Oligomeri i monomeri čine osnovu očvrsljenog polimera, određujući mehanička svojstva kao što su čvrstoća, fleksibilnost i otpornost na toplinu. Fotoiniciatori su ključni za pokretanje polimerizacije prilikom izlaganja svjetlosti, a njihov odabir je blisko usklađen sa spektralnim isijavanjem projektora radi optimalne učinkovitosti. Aditivi mogu uključivati pigmente, stabilizatore i punila za prilagodbu boje, viskoznosti i performansi.

Posljednjih godina došlo je do pomaka prema specijaliziranim i visokoučinkovitim formulacijama smola. Na primjer, Formlabs i EnvisionTEC (sada dio Desktop Metal) su uveli smole inženjerske klase s poboljšanim mehaničkim i termalnim svojstvima, prikladne za dijelove završne upotrebe i funkcionalne prototipove. Biokompatibilne i dentalne smole također su glavni fokus, s kompanijama kao što su Dentsply Sirona i Kulzer koje razvijaju materijale koji su certificirani za medicinsku i dentalnu primjenu.

Ključni trend za 2025. godinu je razvoj smola niske viskoznosti i brzo očvršćavanje koje omogućavaju veću propusnost bez žrtvovanja detalja. To je olakšano novim sustavima fotoiniciatora i mješavinama oligomera, kao i poboljšanim svjetlosnim izvorima projektora. Održivotost također postaje prioritet, a proizvođači poput Carbon i Stratasys istražuju biološke i reciklabilne komponente smola kako bi smanjili ekološki utjecaj.

Gledajući unaprijed, izgledi za formulaciju DLP smole karakteriziraju se stalnom inovacijom u raznolikosti materijala i performansama. Integracija funkcionalnih aditiva—poput keramike, provodnih punila ili retardanta plamena—očekuje se da će proširiti opseg primjena u automobilskoj, zrakoplovnoj i elektroničkoj industriji. Nadalje, otvorene platforme za materijale i partnerstva između proizvođača printera i kemijskih kompanija vjerojatno će ubrzati razvoj smole, čineći DLP 3D ispis sve više svestranim i pristupačnim u različitim industrijama.

Trenutno stanje formulacije DLP smole (2025)

Do 2025. godine, formulacija smole za DLP 3D printere nalazi se na prekretnici, potaknuta brzim napretkom u kemiji fotopolimera, sve većom raznolikošću primjena i porastom potražnje za visokoučinkovitim materijalima. DLP tehnologija, koja koristi projektorsko svjetlo za očvršćavanje tekuće smole sloj po sloj, uvelike se oslanja na kvalitetu i svojstva svojih fotopolimernih smola. Trenutno stanje formulacije DLP smole karakterizira fokus na poboljšanju mehaničkih svojstava, biokompatibilnosti i održivosti, kao i proširanje funkcionalnih i specijaliziranih smola.

Vodeći proizvođači poput Formlabs, 3D Systems i EnvisionTEC (sada dio Desktop Metal) značajno su proširili svoje portfelje smola posljednjih godina. Ove kompanije nude širok spektar smola prilagođenih specifičnim primjenama, uključujući dentalne, nakit, inženjerstvo i medicinske uređaje. Na primjer, Formlabs je uvela smole s poboljšanom čvrstoćom, fleksibilnošću i otpornošću na temperaturu, dok 3D Systems nastavlja razvijati biokompatibilne i lijeve materijale za zdravstveni i proizvodni sektor.

Inovacija u materijalima također je potaknuta potrebom za bržim brzinama ispisa i većom rezolucijom. Razvoj smola niske viskoznosti s optimiziranim sustavima fotoiniciatora omogućava brzo očvršćavanje slojeva i finije reprodukcije detalja. Osim toga, integracija keramičkih i kompozitnih punila u fotopolimernske matrice omogućava proizvodnju dijelova s poboljšanom čvrstoćom, otpornosti na toplinu i funkcionalnim svojstvima. Kompanije poput EnvisionTEC i Formlabs su obje objavile kompozitne i keramičke smole koje ciljaju industrijske i dentalne primjene.

Održivost postaje prioritet u formulaciji smola. U tijeku su napori da se smanji ekološki utjecaj DLP smola uključivanjem bioloških monomera i razvojem reciklabilnih ili manje toksičnih formulacija. Dok su potpuno biorazgradive DLP smole još u ranoj fazi, nekoliko proizvođača aktivno istražuje zelenije alternative konvencionalnim akrilatnim sustavima.

Gledajući unaprijed, očekuje se da će tržište DLP smola nastaviti diversifikaciju s jakim naglaskom na materijale specifične za primjenu i regulatornu usklađenost, posebno u medicinskim i dentalnim poljima. Stalna suradnja između formulatorskih kompanija, proizvođača printera i krajnjih korisnika vjerojatno će ubrzati tempo inovacija, osiguravajući da DLP 3D ispis ostane na vrhuncu tehnologije aditivne proizvodnje.

Glavni igrači i strateške inicijative

Pejzaž DLP formulacije smola za 3D printere u 2025. oblikuje dinamična interakcija etabliranih kemijskih divova, specijaliziranih aditivnih proizvodnih tvrtki i novih inovatora. Ovi glavni igrači pokreću napredak u kemiji smola, održivosti i specifičnim performansama primjeña, reagirajući na rastuću potražnju za visokorezolutnim, funkcionalnim i ekološki osviještenim materijalima.

Među najutjecajnijim kompanijama, BASF nastavlja koristiti svoje opsežno kemijsko znanje za razvoj fotopolimernih smola prilagođenih DLP aplikacijama. Njena podružnica, Forward AM, proširila je svoj portfelj smola inženjerske klase koje ciljaju na sektore automobila, dentalne i industrijske prototipizacije. Slično tome, Evonik Industries ulaže u specijalizirane monomere i oligomere, fokusirajući se na biokompatibilne i visokog čvrstoće formulacije za medicinsku i dentalnu primjenu. Obje kompanije naglašavaju smole niske viskoznosti i brzo očvršćavanje kako bi poboljšale brzinu ispisa i točnost dijelova.

U posvećenom prostoru 3D ispisa, Formlabs se ističe svojim vertikalno integriranim pristupom, razvijajući vlastite DLP smole optimizirane za svoje printere. Inicijative kompanije za 2025. uključuju širenje linija dentalnih i inženjerskih smola, s naglaskom na biokompatibilnost i regulatornu usklađenost. Stratasys, putem svoje platforme Origin One, surađuje s partnerskim materijalima na zajedničkom razvoju smola otvorene platforme, ubrzavajući usvajanje DLP u proizvodnji dijelova za završnu upotrebu.

Azijske tvrtke također se sve više afirmiraju. Shining 3D i Anycubic povećavaju svoje istraživanje i razvoj smola, usmjeravajući se na pristupačnost i poboljšana mehanička svojstva za tržišta potrošača i profesionalaca. Ove kompanije sve više fokusiraju se na formulacije niskog mirisa i niske toksičnosti kako bi odgovorile na sigurnost korisnika i regulatorne trendove.

Strateške inicijative širom sektora uključuju partnerstva između formulatorskih kompanija i proizvođača printera kako bi se osigurala kompatibilnost materijala i certifikacija. Održivost postaje rastući prioritet, s kompanijama poput BASF i Evonik Industries koje ulažu u biološke i reciklabilne kemije smola. Osim toga, otvorene platforme za materijale dobivaju na popularnosti, omogućujući razvoj smola trećih strana i potičući inovacije.

Gledajući unaprijed, očekuje se da će sljedeće godine vidjeti ubrzan razvoj visokoučinkovitih, specifičnih DLP smola, osobito za dentalne, medicinske i industrijske dijelove krajnje upotrebe. Konvergencija znanosti o materijalima, regulatorne usklađenosti i održivosti nastavit će oblikovati strateške inicijative među vodećim igračima sektora.

Emergentni materijali: Biološki, visoko učinkovite i funkcionalne smole

Pejzaž formulacije smole za DLP 3D printere brzo se razvija u 2025. godini, potaknut potrebom za održivim, visokoučinkovitim i funkcionalno unaprijeditim materijalima. Industrija svjedoči označenom pomaku prema biološkim smolama, naprednim inženjerskim polimerima i pametnim materijalima koje šire opseg primjene DLP tehnologije.

Biološke smole stječu popularnost kako se regulative o okolišu pooštravaju, a krajnji korisnici traže zelenije alternative. Vodeći proizvođači poput Arkema i Covestro ulažu u razvoj fotopolimernih smola dobivenih iz obnovljivih sirovina, uključujući biljne akrilate i epokside. Ovi materijali imaju za cilj smanjenje ugljičnog otiska aditivne proizvodnje dok zadržavaju mehanička i optička svojstva potrebna za DLP procese. Na primjer, Covestro je najavio ongoing research into partially bio-based polyurethane acrylates, targeting both prototyping and end-use part production.

U isto vrijeme, potražnja za visokoučinkovitim smolama ubrzano raste, posebno u sektorima kao što su dentalna, medicinska i zrakoplovna industrija. Kompanije poput Stratasys i 3D Systems proširuju svoje portfelje inženjerskim fotopolimerima koji nude poboljšanu otpornost na toplinu, čvrstoću i kemijsku stabilnost. Ove smole su prilagođene za funkcionalne prototipe i kratku proizvodnju, omogućavajući DLP printerima da proizvode dijelove koji ispunjavaju stroge industrijske standarde. Značajno, 3D Systems je uveo nove dentalne i biokompatibilne smole, odražavajući rastuću važnost regulatorne usklađenosti i sigurnosti pacijenata u formulaciji smola.

Funkcionalne smole—one s dodatnim svojstvima poput provodljivosti, fleksibilnosti ili reagiranja na vanjske stimulanse—također se pojavljuju kao ključna inovacijska područja. Formlabs i EnvisionTEC (sada dio Desktop Metal) aktivno razvijaju smole s ugrađenim nanoprirodnim česticama, elastomernim ponašanjem ili prilagođenim optičkim karakteristikama. Ovi materijali omogućuju primjene koje se kreću od fleksibilne elektronike do mikrofluidičkih uređaja i optičkih komponenti, šireći korisnost DLP ispisa izvan tradicionalne prototipizacije.

Gledajući unaprijed, sljedeće godine će vidjeti daljnju integraciju biološkog sadržaja, poboljšanu reciklabilnost i uvođenje pametnih smola sposobnih za samoiscjeljenje ili senzori okoline. Suradnja između formulatorskih kompanija, proizvođača printera i krajnjih korisnika bit će ključna za ubrzanje usvajanja ovih naprednih materijala i osiguranje kompatibilnosti s evolutivnim DLP platformama.

Regulatorni okvir i industrijski standardi

Regulatorni okvir i industrijski standardi za formulaciju smole za DLP 3D printere brzo se razvijaju u 2025. godini, odražavajući sve veću primjenu tehnologije u sektorima kao što su zdravstvena zaštita, dentalna, automobilska i potrošna dobra. Kako DLP 3D ispis prelazi s prototipizacije na proizvodnju dijelova za završnu upotrebu, regulatorna kontrola i napori za standardizaciju se pojačavaju, posebno u pogledu sigurnosti smola, biokompatibilnosti i utjecaja na okoliš.

U Sjedinjenim Američkim Državama, U.S. Food and Drug Administration (FDA) nastavlja igrati ključnu ulogu u reguliranju DLP smola korištenih za medicinske i dentalne aplikacije. FDA-ova procedura odobrenja 510(k) i smjernice o aditivnoj proizvodnji medicinskih uređaja zahtijevaju od proizvođača da dokažu biokompatibilnost i sigurnost fotopolimernih smola, uključujući citotoksičnost, senzibilizaciju i kemijske izlučevine. Kompanije poput Stratasys i 3D Systems razvile su medicinske DLP smole koje zadovoljavaju ove zahtjeve, podržavajući njihovu upotrebu u kirurškim vodičima, dentalnim modelima i prilagođenim implantatima.

U Europi, Međunarodna organizacija za standardizaciju (ISO) i Europski odbor za standardizaciju (CEN) su središni za usklađivanje standarda za materijale za aditivnu proizvodnju. ISO/ASTM 52900 i povezani standardi pružaju terminologiju i opća načela, dok ISO serija 10993 adresira biološku evaluaciju medicinskih uređaja, što izravno utječe na formulaciju smola za zdravstvenu zaštitu. Nova EU regulativa o medicinskim uređajima (MDR), koja je u potpunosti stupila na snagu od 2021. godine, i dalje utječe na proizvođače smola, zahtijevajući strože kliničke i materijalne podatke za DLP-otisnute medicinske proizvode.

Regulacije o okolišu i sigurnosti na radu također se pooštravaju. Američka agencija za zaštitu okoliša (EPA) i Europska agencija za kemikalije (ECHA) povećavaju nadzor nad sastojcima fotopolimernih smola, osobito akrilatima i fotoiniciatorima, zbog zabrinutosti u vezi s toksičnošću i opstankom u okolišu. Proizvođači smola poput Formlabs i EnvisionTEC odgovaraju razvijanjem smola s niskim VOC-em, manje opasnih i reciklabilnih formulacija, kao i pružanjem detaljnih sigurnosnih listova (SDS) i smjernica za sigurno rukovanje i zbrinjavanje.

Gledajući unaprijed, industrijske grupe poput America Makes i Aditivne proizvodnje Velike Britanije surađuju s regulatornim tijelima kako bi uspostavile najbolje prakse i certifikacijske puteve za DLP materijale. Očekuje se da će sljedeće godine vidjeti daljnje usklađivanje globalnih standarda, povećanje transparentnosti u sastavu smola i pojavu ekoloških oznaka ili certifikata za održive materijale za 3D ispis. Ova evolucijska regulatorna okruženja će potaknuti inovacije u kemiji smola i osiguranju kvalitete, osiguravajući sigurniji i pouzdaniji DLP 3D ispis u svim industrijama.

Tržišne prognoze: Volumen, vrijednost i regionalni rast (2025–2030)

Tržište formulacije DLP 3D printera smole je u poziciji za snažan rast od 2025. do 2030. godine, potaknuto širenjem industrijske primjene, napretkom u kemiji fotopolimera i povećanom potražnjom za visokoučinkovitim, specifičnim materijalima. Kako DLP tehnologija sazrijeva, proizvođači smola povećavaju proizvodnju i diversificiraju svoje portfelje kako bi zadovoljili potrebe sektora kao što su dentalna, medicinska, nakit i industrijska prototipizacija.

U pogledu volumena, globalna potrošnja DLP-kompatibilnih smola očekuje se da će stalno rasti, pri čemu sjeverna Amerika i Europa zadržavaju vodeće pozicije zbog svojih uspostavljenih ekosustava aditivne proizvodnje i snažne prisutnosti ključnih igrača. Azijsko-pacifička regija, posebno Kina i Južna Koreja, predviđa se da će doživjeti najbrži rast, potaknut ulaganjima u proizvodnu infrastrukturu i brzim širenjem lokalnih industrija 3D ispisa. Kompanije kao što su Formlabs (SAD), EnvisionTEC (sada dio Desktop Metal, SAD) i Photocentric (Ujedinjeno Kraljevstvo) šire svoje linije smola i proizvodne kapacitete kako bi odgovorile na ovu rastuću potražnju.

Iz perspektive vrijednosti, tržište smola za DLP 3D printere predviđa se da će imati godišnju stopu rasta (CAGR) u visokom jednom brojčanom postotku do 2030. godine, pri čemu premijum, specijalne i biokompatibilne smole zadržavaju više cjenovne točke. Dentalni i medicinski sektori, posebno, pokreću rast vrijednosti zbog strogih regulatornih zahtjeva i potrebe za certificiranim, visokoučinkovitim materijalima. 3D Systems i Stratasys su značajni po svojim ulaganjima u medicinske i dentalne smole, dok Carbon (SAD) nastavlja inovirati u formulacijama visoke čvrstoće i elastomernim rješenjima za industrijsku i potrošačku primjenu.

Regionalno, očekuje se da će Europa održati snažan tržišni udio, podržana inicijativama za promicanje napredne proizvodnje i održivosti u materijalima. U međuvremenu, azijsko-pacifička regija vjerojatno će suziti razliku, s lokalnim proizvođačima smola poput Anycubic (Kina) i Creality (Kina) koji povećavaju svoje prisustvo u potrošačkom i profesionalnom segmentu.

Gledajući unaprijed, izgledi za formulaciju DLP 3D printera smole karakteriziraju se stalnom inovacijom u kemiji fotopolimera, pojavom reciklabilnih i bioloških smola i integracijom pametnih materijala s poboljšanim mehaničkim i funkcionalnim svojstvima. Kako krajnji korisnici zahtijevaju veću prilagodbu i performanse, očekuje se da će proizvođači smola investirati u R&D i regionalne proizvodne središta, dodatno ubrzavajući rast tržišta i diversifikaciju do 2030. godine.

Spotlight na primjene: Dentalne, nakit, prototipizacija i industrijske upotrebe

Formulacija smole za DLP 3D printere brzo se razvila kako bi zadovoljila stroge zahtjeve specijaliziranih primjena, posebno u dentalnim, nakitnim, prototipizacijama i industrijskim sektorima. Od 2025. godine, konvergencija napredne kemije fotopolimera i preciznog očvršćavanja na bazi svjetla omogućuje nove nivoe performansi, točnosti i raznolikosti materijala u ovim područjima.

Dentalne primjene: Dentalni sektor ostaje primarni pokretač inovacija smola DLP. Dentalne smole moraju ispunjavati standarde biokompatibilnosti, visoku dimenzionalnu točnost i mehaničku čvrstoću za krunice, mostove, kirurške vodiče i alignere. Kompanije poput Formlabs i 3D Systems proširuju svoje portfelje smola za dentalne upotrebe, nudeći materijale klasifikacije IIa i I biokompatibilne certificirane za intraoralnu upotrebu. U 2025. godini, fokus se stavlja na brže postprocesuiranje, poboljšanu prozirnost za realističnu estetiku i smole prilagođene trajnim restauracijama. Također se izvještava o integraciji antimikrobnih aditiva i poboljšanoj otpornosti na habanje, odgovarajući na zahtjeve za dugovječnost i higijenu dentalnih protetskih rješenja.

Proizvodnja nakita: DLP-ova visoka rezolucija i glatka površinska obrada čine je idealnom za uzorke lijevanja nakita. Vodeći dobavljači poput EnvisionTEC (sada dio Desktop Metal) i B9Creations uveli su smole za lijevanje s niskim sadržajem pepela i čistim svojstvima izgaranja, što je ključno za investicijsko lijevanje. U 2025. godini, trend je prema smolama koje podržavaju ultra-fine detalje, minimalno skupljanje i kompatibilnost s širim spektrom legura plemenitih metala. Sposobnost ispisivanja složenih filigranskih i mikro-pavé postavki izravno iz digitalnih dizajna optimizira radne tokove prilagodljivog nakita i smanjuje vremenske rokove.

Prototipizacija: Brza prototipizacija ostaje osnovna primjena za DLP, s formulacijama smola koje sada nude ravnotežu brzine, detalja i mehaničkih svojstava. Stratasys i Carbon su značajni zbog svojih smola inženjerske klase, koje simuliraju ABS, polipropilen i elastomere. U 2025. godini, naglasak je na višematerijalnom tisku, točnosti boje, i funkcionalnoj prototipizaciji—omogućujući iterativne cikluse dizajna za potrošačke proizvode, elektroniku i automobilske komponente. Usvajanje čvrstih, otpornijih na udarce i toplinski stabilnih smola širi opseg DLP prototipizacije izvan vizualnih modela prema funkcionalnim testiranjima.

Industrijske upotrebe: Industrijski korisnici koriste DLP za dijelove završne upotrebe, stezaljke, šablone i alate. Proizvođači smola poput Henkel (Loctite) i BASF (Forward AM) razvijaju fotopolimere s poboljšanom kemijskom otpornošću, termalnom stabilnošću i mehaničkom čvrstoćom. U 2025. godini, izgledi uključuju uvođenje smola za zaklapanje elektronike, automobilskih komponenti ispod haube, pa čak i dijelova zrakoplovne industrije. Pritisak na održivost također je evidentan, s biološkim i reciklabilnim opcijama smola koje ulaze na tržište.

U svim sektorima, sljedeće godine će vidjeti nastavak suradnje među proizvođačima printera i formulatorskim kompanijama, potičući inovacije specifične za primjene i regulatornu usklađenost. Rezultat je brzo rastuća paleta DLP smola, svaka osmišljena za jedinstvene zahtjeve dentalnih, nakitnih, prototipizacijskih i industrijskih aplikacija.

Izazovi i prilike: Održivost, troškovi i performanse

Formulacija smola za DLP 3D printere u 2025. oblikovana je dinamičnom interakcijom održivosti, troškova i imperativa performansi. Kako tržište DLP 3D ispisa sazrijeva, proizvođači smola i krajnji korisnici sve više se fokusiraju na rješavanje ekoloških pitanja, smanjenje troškova materijala i poboljšanje mehaničkih i funkcionalnih svojstava ispisanih dijelova.

Održivost predstavlja središnji izazov i priliku. Tradicionalne DLP smole većinom se temelje na akrilatima i metakrilatima temeljenim na nafti, koji podižu zabrinutosti o ekološkom utjecaju i zbrinjavanju na kraju životnog ciklusa. U odgovoru, vodeći proizvođači smola ulažu u biološke i reciklabilne alternative. Na primjer, BASF i Evonik razvijaju fotopolimerne smole uključujući obnovljive sirovine, s ciljem smanjenja ugljičnog otiska i poboljšanja biorazgradivosti. Međutim, ove održive formulacije često se suočavaju s preprekama u postizanju mehaničke čvrstoće, rezolucije i brzine očvršćavanja konvencionalnih smola, što zahtijeva kontinuirano istraživanje i optimizaciju.

Troškovi ostaju značajna prepreka širenju DLP 3D ispisa, osobito u industrijskim i potrošačkim tržištima. Visoka cijena specijaliziranih fotoiniciatora, oligomera i monomera koji se koriste u DLP smolama doprinosi ukupnoj cijeni. Kompanije poput Formlabs i Stratasys rade na razvoju lanca opskrbe i povećanju proizvodnje, što bi postupno trebalo smanjiti troškove u sljedećim godinama. Osim toga, pojava otvorenih platformi za materijale i dobavljača trećih strana potiče konkurenciju i snižavanje cijena, iako to također donosi izazove u osiguravanju konzistentne kvalitete ispisa i kompatibilnosti između printera i smola.

Performanse potražnje intenziviraju se kako se DLP 3D ispis širi u sektore poput dentalne, medicinske i industrijske proizvodnje. Korisnici zahtijevaju smole s prilagodljivim svojstvima—kao što su visoka otpornost na toplinu, biokompatibilnost i fleksibilnost—bez odricanja od brzine ispisa ili rezolucije. 3D Systems i EnvisionTEC (sada dio Desktop Metal) su na čelu razvoja smola specifičnih za primjenu, uključujući one za dentalne protetike i komponente inženjerske klase. Integracija nanomaterijala i hibridnih kemija predstavlja obećavajuću mogućnost za poboljšanje performansi, ali donosi nove složenosti u formulaciji i regulatornom odobrenju.

Gledajući unaprijed, sektor DLP smola je spreman za značajnu inovaciju, vođenu regulatornim pritiscima, potražnjom kupaca za zelenijim rješenjima i potrebom za ekonomičnim, visokoučinkovitim materijalima. Suradnja između kemijskih kompanija, proizvođača printera i krajnjih korisnika bit će ključna za prevladavanje trenutnih ograničenja i otključavanje punog potencijala DLP 3D ispisa u godinama koje dolaze.

Budući izgledi: Inovacijski kanali i tehnologije DLP smole nove generacije

Budućnost formulacije smole za DLP 3D printere je spremna na značajnu transformaciju dok industrija ulazi u 2025. i dalje. Ključni igrači pojačavaju istraživačke i razvojne napore kako bi se suočili sa sve većim zahtjevima industrijskih, dentalnih, medicinskih i potrošačkih aplikacija. Inovacijski kanali karakteriziraju se fokusom na napredna svojstva materijala, održivost i optimizaciju procesa.

Jedan od najistaknutijih trendova je razvoj visokoučinkovitih smola s poboljšanom mehaničkom, termalnom i kemijskom otpornošću. Kompanije poput Stratasys i 3D Systems ulažu u fotopolimerne kemije koje omogućuju dijelove za završnu upotrebu s svojstvima koja se mogu usporediti s tradicionalnim termoplastima. Ove smole nove generacije očekuje se da će proširiti dosege DLP-a na funkcionalnu prototipizaciju i nisku proizvodnju, posebno u automobilskoj i zrakoplovnoj industriji.

Biokompatibilnost i regulatorna usklađenost također potiču inovacije, posebno na tržištima dentalnih i medicinskih rješenja. Formlabs i Dentsply Sirona unapređuju formulacije smola koje ispunjavaju stroge ISO i FDA standarde, omogućujući izravnu proizvodnju dentalnih protetika, kirurških vodiča i slušnih aparata. Pritisak za bržim vremenima očvršćavanja i poboljšanom točnošću dovodi do integracije novih fotoiniciatora i mješavina oligomera, koji se očekuje da će postati mainstream u sljedećih nekoliko godina.

Održivost je još jedno ključna područje fokusa. Kompanije kao što su BASF i Evonik razvijaju biološke i reciklabilne fotopolimere, s ciljem smanjenja ekološkog otiska DLP ispisa. Ovi napori usklađuju se s širim ciljevima industrije kako bi se minimizirao otpad i omogućili kružni materijalni tokovi, trend koji će se vjerojatno ubrzati kako se regulatorni pritisci povećavaju.

Optimizacija procesa se rješava formulacijom smola niske viskoznosti koje omogućuju brže brzine ispisa i veću rezoluciju. EnvisionTEC (sada dio Desktop Metal) i Carbon su na čelu, koristeći vlastite kemije smola i integraciju hardver-software kako bi pomaknuli granice DLP propusnosti i kvalitete dijelova.

Gledajući unaprijed, očekuje se konvergencija pametnih materijala—poput smola koje se samoizlječuju ili reagiraju na stimuluse—i digitalnih proizvodnih tokova. Lideri u industriji surađuju s akademskim institucijama kako bi ubrzali komercijalizaciju ovih naprednih materijala. Kao rezultat, sljedeće godine vjerojatno će vidjeti formulacije DLP smola koje ne samo da zadovoljavaju, već i premašuju zahtjeve zahtjevnih aplikacija, učvršćujući DLP-ovu ulogu u aditivnoj proizvodnoj sferi.

Izvori i reference

- Stratasys

- 3D Systems

- Formlabs

- BASF

- Evonik

- Henkel

- Liqcreate

- Formlabs

- Dentsply Sirona

- Kulzer

- Carbon

- Stratasys

- 3D Systems

- BASF

- Shining 3D

- Anycubic

- Arkema

- Covestro

- Međunarodna organizacija za standardizaciju

- Europski odbor za standardizaciju

- Anycubic

- Creality

- Henkel

- BASF

- Dentsply Sirona

- Carbon