Produzione di Fibra Ceramica Refrattaria nel 2025: Navigare nella Crescita Esplosiva, nei Cambiamenti Regolatori e nelle Innovazioni di Nuova Generazione. Scopri Come i Leader del Settore Stanno Modellando il Futuro dell’Isolamento ad Alta Temperatura.

- Sintesi Esecutiva: 2025 e Oltre

- Dimensione del Mercato Globale, Tasso di Crescita & Previsioni (2025–2030)

- Principali Produttori e Leader del Settore

- Tecnologie Emergenti e Innovazioni di Prodotto

- Sostenibilità, Salute e Sviluppi Normativi

- Analisi Regionale: Nord America, Europa, Asia-Pacifico e Resto del Mondo

- Settori di Utilizzo Finale: Acciaio, Petrolchimica, Energia e Altro

- Panorama Competitivo e Iniziative Strategiche

- Catena di Fornitura, Materie Prime e Tendenze dei Prezzi

- Prospettive Future: Opportunità, Sfide e Disruptor

- Fonti & Riferimenti

Sintesi Esecutiva: 2025 e Oltre

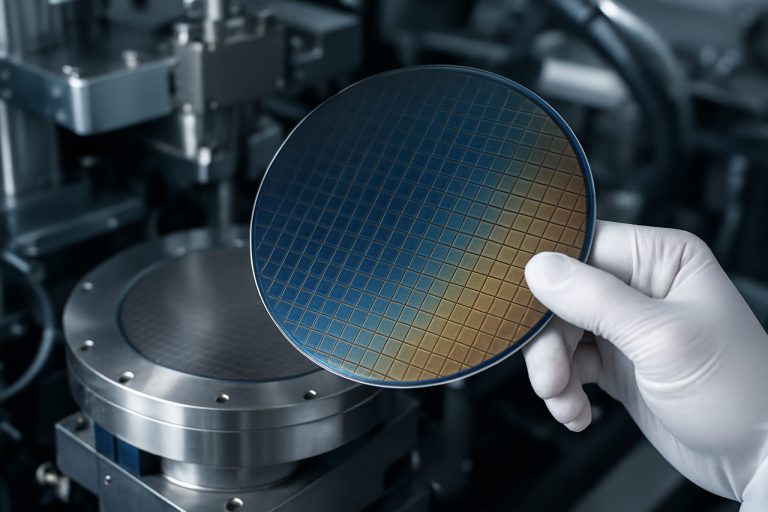

Il settore della produzione di fibra ceramica refrattaria (RCF) sta entrando nel 2025 con un focus sull’innovazione tecnologica, l’adattamento normativo e la resilienza della catena di approvvigionamento globale. Le RCF, apprezzate per le loro proprietà di isolamento ad alta temperatura, rimangono essenziali in settori come la petrolchimica, la generazione di energia e la metallurgia. Il mercato è plasmato da standard ambientali in evoluzione, dalla crescente domanda di efficienza energetica e dalla continua necessità di soluzioni avanzate di gestione termica.

I principali produttori, tra cui Morgan Advanced Materials, Unifrax (ora parte di Alkegen) e Isolite Insulating Products, continuano a investire in R&D per migliorare le prestazioni delle fibre e ridurre l’impatto ambientale. Queste aziende stanno ampliando i loro portafogli di prodotti per includere fibre a bassa bio-persistenza e alternative ecologiche, rispondendo a normative più rigorose sulla salute e sicurezza occupazionale in Nord America, Europa e in alcune parti dell’Asia. Ad esempio, Morgan Advanced Materials ha sviluppato una gamma di fibre a bassa bio-persistenza per soddisfare i requisiti normativi e gli obiettivi di sostenibilità dei clienti.

Nel 2025, l’industria sta assistendo a un cambiamento verso l’automazione e la digitalizzazione nei processi di produzione. I produttori leader stanno implementando controlli di processo avanzati e monitoraggio in tempo reale per migliorare la coerenza del prodotto e ridurre il consumo energetico. Unifrax ha messo in evidenza il suo impegno per una produzione sostenibile, comprese linee di produzione ad alta efficienza energetica e iniziative di minimizzazione dei rifiuti, che ci si aspetta diventino standard di settore nei prossimi anni.

Geograficamente, l’Asia-Pacifico rimane il mercato più grande e in più rapida crescita per le RCF, trainato da una robusta industrializzazione in Cina, India e Sud-est asiatico. I produttori locali, come Isolite Insulating Products e altri attori regionali, stanno espandendo la capacità per soddisfare la crescente domanda interna ed esportativa. Nel frattempo, i produttori europei e nordamericani si stanno concentrando su applicazioni ad alto valore e sulla conformità a standard ambientali e di sicurezza sul lavoro sempre più rigorosi.

Guardando al futuro, si prevede che il settore della produzione di RCF vedrà una crescita moderata fino alla fine degli anni 2020, con innovazioni incentrate su chimiche delle fibre più sicure e sostenibili e efficienze di processo. Le partnership strategiche, le espansioni di capacità e l’adattamento normativo continuo definiranno il panorama competitivo. Le prospettive del settore rimangono positive, sostenute dal ruolo essenziale delle RCF nei processi industriali ad alta temperatura e dalla spinta globale per l’efficienza energetica e la riduzione delle emissioni.

Dimensione del Mercato Globale, Tasso di Crescita & Previsioni (2025–2030)

Il settore globale della produzione di fibra ceramica refrattaria (RCF) è pronto per una crescita costante dal 2025 al 2030, sostenuta da una domanda robusta in applicazioni industriali ad alta temperatura come la petrolchimica, il ferro e l’acciaio, la generazione di energia e la ceramica. Le RCF sono apprezzate per la loro eccezionale isolamento termico, bassa conducibilità termica e resistenza agli attacchi chimici, rendendole indispensabili in rivestimenti di forni, isolamento di forni e sistemi di protezione antincendio.

A partire dal 2025, si stima che il mercato globale delle RCF avrà un valore nell’ordine di miliardi a un cifra bassa (USD), con i principali produttori che riportano forti ordini e espansioni di capacità. Si prevede che il settore registrerà un tasso di crescita annuale composto (CAGR) nell’intervallo del 4–6% fino al 2030, riflettendo sia la crescita organica nei settori tradizionali di utilizzo finale che le applicazioni emergenti nelle tecnologie di transizione energetica, come la produzione di idrogeno e la fabbricazione di batterie.

I principali attori nel panorama della produzione di RCF includono Morgan Advanced Materials, Unifrax (ora parte di Alkegen), Isolite Insulating Products, RATH Group e 3M. Queste aziende operano a livello globale, con stabilimenti di produzione e centri R&D in Nord America, Europa e Asia-Pacifico. Morgan Advanced Materials e Unifrax sono particolarmente note per i loro ampi portafogli di prodotti e per gli investimenti continuativi in tecnologie di fibre di nuova generazione, comprese le alternative a bassa bio-persistenza e ecologiche rispetto alle RCF tradizionali.

Le dinamiche di crescita regionale sono plasmate da tendenze di industrializzazione e ambienti normativi. L’Asia-Pacifico, guidata da Cina, India e Sud-est asiatico, continua a essere il mercato più grande e in più rapida crescita, alimentato dall’espansione nei settori dell’acciaio, del cemento e della petrolchimica. Europa e Nord America mantengono una domanda costante, con un crescente focus sulla conformità alle normative sulla salute e sicurezza occupazionale riguardanti le emissioni di fibre e l’esposizione dei lavoratori. Questo focus normativo sta spingendo i produttori a innovare e diversificare le loro offerte di prodotti, inclusa lo sviluppo di composizioni di fibre più sicure e sostenibili.

Guardando al futuro, si prevede che il settore della produzione di RCF beneficerà di un aumento della spesa per le infrastrutture, iniziative di decarbonizzazione e modernizzazione degli asset industriali. Tuttavia, l’industria affronta anche sfide legate ai costi delle materie prime, ai prezzi dell’energia e agli standard ambientali in evoluzione. Le aziende leader stanno rispondendo con investimenti in efficienza dei processi, riciclaggio e sviluppo di soluzioni avanzate per le fibre adattate ai nuovi requisiti di mercato.

Principali Produttori e Leader del Settore

Il settore della produzione di fibra ceramica refrattaria (RCF) nel 2025 è caratterizzato da un gruppo concentrato di leader globali, innovazione tecnologica continua e un forte focus sulla conformità normativa e sulla sostenibilità. Le RCF sono ampiamente utilizzate per l’isolamento ad alta temperatura in settori come la petrolchimica, l’acciaio, la generazione di energia e la ceramica, rendendo il settore strategicamente importante per l’efficienza energetica e la riduzione delle emissioni.

Tra i produttori più prominenti, Morgan Advanced Materials si distingue come pioniere e uno dei più grandi produttori globali di RCF. L’azienda gestisce stabilimenti di produzione avanzati in Europa, Nord America e Asia, e continua a investire nello sviluppo di prodotti per affrontare i requisiti normativi in evoluzione, in particolare riguardo alla classificazione delle RCF come materiali pericolosi in alcune giurisdizioni. Le linee di prodotto di Morgan includono fibre sfuse, coperte, pannelli e moduli, servendo una vasta base di clienti industriali.

Un altro attore chiave è Unifrax, che ha una significativa presenza globale e un portafoglio diversificato di materiali di isolamento ad alta temperatura, comprese le RCF e le fibre a bassa bio-persistenza di nuova generazione. Unifrax è stata all’avanguardia nello sviluppo di alternative più sicure alle RCF tradizionali, rispondendo a un crescente controllo normativo nell’Unione Europea e in altre regioni. Il focus dell’azienda sull’innovazione è evidente nei suoi investimenti in nuove chimiche delle fibre e processi di produzione mirati a ridurre gli impatti ambientali e sulla salute.

In Asia, Isolite Insulating Products Co., Ltd. è un produttore leader, particolarmente forte nei mercati giapponesi e asiatici più ampi. Isolite produce una vasta gamma di prodotti in fibra ceramica e ha ampliato i suoi sforzi di R&D per sviluppare fibre con prestazioni termiche migliorate e rischi per la salute ridotti. L’azienda collabora con partner industriali per creare soluzioni su misura per applicazioni specifiche ad alta temperatura.

Altri produttori notabili includono RATH Group, specializzato in soluzioni refrattarie e prodotti in fibra ceramica per ambienti industriali esigenti, e Ibiden Co., Ltd., che fornisce materiali ceramici avanzati, comprese le RCF, al mercato globale.

Guardando al futuro, si prevede che l’industria della produzione di RCF vedrà una continua consolidazione tra i principali attori, un aumento degli investimenti in tecnologie per fibre sostenibili e conformi alle normative, e un graduale spostamento verso prodotti in fibra a bassa bio-persistenza e alternativi. La spinta per l’efficienza energetica nell’industria pesante, insieme al rafforzamento degli standard di salute occupazionale, modellerà lo sviluppo del prodotto e le dinamiche di mercato fino al 2025 e oltre.

Tecnologie Emergenti e Innovazioni di Prodotto

Il settore della produzione di fibra ceramica refrattaria (RCF) sta vivendo un’ondata di progressi tecnologici e innovazioni di prodotto mentre si adatta alle crescenti esigenze industriali e alle pressioni normative nel 2025. Le RCF, apprezzate per la loro resistenza ad alta temperatura e le proprietà isolanti, sono fondamentali in settori come l’acciaio, la petrolchimica e la generazione di energia. Tuttavia, il settore affronta un crescente scrutinio riguardo a preoccupazioni ambientali e sulla salute, spingendo i produttori a investire in soluzioni più sicure e sostenibili.

Una delle tendenze più significative è lo sviluppo di fibre a bassa bio-persistenza (LBP), progettate per ridurre i potenziali rischi per la salute associati alle RCF tradizionali. I principali produttori come Morgan Advanced Materials e Unifrax hanno ampliato i loro portafogli per includere prodotti in fibra LBP che soddisfano rigorosi standard normativi in Europa, Nord America e Asia. Queste fibre sono progettate per dissolversi più rapidamente nei fluidi biologici, minimizzando gli impatti sulla salute a lungo termine pur mantenendo le prestazioni termiche.

L’automazione e la digitalizzazione stanno anche rimodellando i processi di produzione delle RCF. Le aziende stanno integrando controlli di processo avanzati, monitoraggio in tempo reale e analisi dei dati per ottimizzare la produzione di fibre, migliorare la coerenza del prodotto e ridurre il consumo energetico. Ad esempio, RATH Group ha investito in sistemi di produzione intelligente che consentono un controllo preciso del diametro e della composizione delle fibre, risultando in prodotti di alta qualità e specifici per applicazione.

L’innovazione di prodotto è evidente nell’introduzione di moduli RCF di nuova generazione e sistemi di coperte con maggiore efficienza termica e resistenza meccanica. Questi nuovi prodotti sono progettati per applicazioni esigenti come forni ad alta efficienza e sistemi di controllo delle emissioni. Isolite Insulating Products Co., Ltd., un importante produttore asiatico, ha lanciato moduli in fibra avanzati che offrono maggiore velocità di installazione e riduzione delle perdite di calore, sostenendo iniziative di risparmio energetico nell’industria pesante.

La sostenibilità è un’altra area chiave di focus. I produttori stanno esplorando l’uso di materie prime riciclate e tecnologie di produzione più pulite per ridurre l’impronta ambientale della produzione di RCF. Gli sforzi per sviluppare sistemi di fibre ibride—combinando RCF con materiali alternativi come la lana policristallina—stanno guadagnando slancio, offrendo un equilibrio tra prestazioni, sicurezza e conformità normativa.

Guardando al futuro, ci si aspetta che il settore delle RCF continui a ricevere investimenti in ricerca e sviluppo, con un forte focus su salute, sicurezza e responsabilità ambientale. Man mano che le industrie globali perseguono la decarbonizzazione e standard di sicurezza sul lavoro più rigorosi, la domanda di soluzioni innovative e conformi in fibra ceramica refrattaria è destinata a crescere fino al 2025 e oltre.

Sostenibilità, Salute e Sviluppi Normativi

La produzione di fibre ceramiche refrattarie (RCF) sta subendo una significativa trasformazione nel 2025, guidata da imperativi di sostenibilità sempre più intensi, standard di salute in evoluzione e inasprimento dei quadri normativi. Le RCF, apprezzate per la loro resistenza ad alta temperatura e le proprietà di isolamento, sono ampiamente utilizzate in settori come l’acciaio, la petrolchimica e la generazione di energia. Tuttavia, le preoccupazioni riguardo ai loro potenziali rischi per la salute—particolarmente la loro classificazione come possibili cancerogeni—hanno posto il settore sotto crescente scrutinio.

Nel 2025, le agenzie regolatorie in Nord America, Europa e Asia stanno avanzando controlli più severi sulla produzione e l’uso delle RCF. L’Unione Europea continua a far rispettare le sue normative sulla Registrazione, Valutazione, Autorizzazione e Restrizione delle Sostanze Chimiche (REACH), che richiedono ai produttori di implementare rigorosi controlli di esposizione e etichettatura per le RCF. Il focus dell’UE sulla sicurezza dei lavoratori e sull’impatto ambientale sta spingendo i produttori a investire in tecnologie avanzate di raccolta della polvere, filtrazione e incapsulamento delle fibre. I principali produttori europei come Morgan Advanced Materials e Saint-Gobain sono in prima linea, integrando le migliori pratiche per la riduzione delle emissioni e la sicurezza sul lavoro.

Negli Stati Uniti, l’Amministrazione per la Sicurezza e la Salute sul Lavoro (OSHA) e l’Agenzia per la Protezione Ambientale (EPA) stanno mantenendo limiti di esposizione consentiti severi per le fibre aeree, con revisioni in corso per potenzialmente abbassare ulteriormente le soglie. I produttori statunitensi come Unifrax (ora parte di Alkegen) stanno rispondendo potenziando l’automazione dei processi, migliorando la contenimento delle fibre e sviluppando chimiche alternative per le fibre con minore bio-persistenza. Questi sforzi non sono solo guidati da normative, ma riflettono anche una crescente domanda dei clienti per materiali di isolamento più sicuri e sostenibili.

L’Asia-Pacifico, guidata da Cina e Giappone, sta anche assistendo a un inasprimento normativo, sebbene l’implementazione vari da paese a paese. I produttori cinesi, tra cui Shandong Minye Refractory Fibre, si stanno allineando sempre più con standard internazionali per mantenere la competitività nelle esportazioni. Le aziende giapponesi, come Isolite Insulating Products, stanno investendo in R&D per creare fibre di nuova generazione con rischi per la salute ridotti e maggiore riciclabilità.

La sostenibilità è una priorità crescente, con i principali produttori che fissano obiettivi ambiziosi per l’efficienza energetica, la riduzione dei rifiuti e la circolarità. Lo sviluppo di fibre a bassa bio-persistenza (LBP)—progettate per dissolversi più rapidamente nei fluidi biologici—continua ad accelerare, con diverse aziende che ampliano le loro linee di prodotti LBP nel 2025. Queste innovazioni sono destinate a sostituire gradualmente le RCF tradizionali in molte applicazioni, specialmente dove i requisiti normativi o dei clienti sono più rigorosi.

Guardando al futuro, il settore della produzione di RCF è pronto per ulteriori evoluzioni man mano che le normative globali si inaspriscono e le aspettative di sostenibilità aumentano. Le aziende che investono proattivamente in chimiche più sicure, controlli di produzione avanzati e catene di approvvigionamento trasparenti sono destinate a mantenere la leadership di mercato e la conformità normativa negli anni a venire.

Analisi Regionale: Nord America, Europa, Asia-Pacifico e Resto del Mondo

Il panorama globale per la produzione di fibra ceramica refrattaria (RCF) nel 2025 è plasmato da quadri normativi regionali, domanda industriale e progressi tecnologici. Nord America, Europa, Asia-Pacifico e Resto del Mondo (ROW) presentano ciascuno dinamiche distinte che influenzano la produzione e la crescita del mercato.

Nord America rimane un produttore e consumatore significativo di RCF, sostenuto da una domanda robusta da parte delle industrie petrolchimiche, della generazione di energia e della lavorazione dei metalli. Gli Stati Uniti, in particolare, ospitano importanti produttori come Morgan Advanced Materials e Unifrax, entrambi con stabilimenti avanzati e investimenti in R&D per prodotti in fibra più sicuri e ad alta efficienza energetica. La supervisione normativa da parte di agenzie come OSHA e EPA continua a plasmare le pratiche di produzione, con un focus sulla sicurezza dei lavoratori e sul controllo delle emissioni. Nel 2025, ci si aspetta che i produttori nordamericani investano ulteriormente in alternative di fibre a bassa bio-persistenza per conformarsi agli standard di salute in evoluzione.

Europa è caratterizzata da normative ambientali e di salute occupazionale rigorose, in particolare sotto REACH e l’Agenzia Europea delle Sostanze Chimiche (ECHA). Questo ha portato a un graduale spostamento dalle RCF tradizionali a alternative più sicure ed ecologiche. I principali produttori europei, tra cui Morgan Advanced Materials e Isolite, sono in prima linea in questa transizione, concentrandosi sullo sviluppo di fibre a bassa bio-persistenza e silicato di terre alcaline (AES). L’enfasi della regione sulla decarbonizzazione e sull’efficienza energetica nelle industrie pesanti dovrebbe sostenere la domanda di soluzioni refrattarie avanzate fino al 2025 e oltre.

Asia-Pacifico è la regione in più rapida crescita per la produzione di RCF, propulsa da una rapida industrializzazione in Cina, India e Sud-est asiatico. La Cina, in particolare, domina sia la produzione che il consumo, con numerosi produttori domestici come Zircar Zirconia e Shandong Minye Refractory Fibre che espandono la capacità per soddisfare la crescente domanda nei settori dell’acciaio, del cemento e del vetro. Sebbene gli standard normativi si stiano inasprendo, specialmente nei principali hub industriali della Cina, la regione affronta ancora sfide nell’armonizzare le pratiche di sicurezza e ambientali con quelle dei colleghi occidentali. Tuttavia, i vantaggi di costo dell’Asia-Pacifico e la crescente competenza tecnica sono destinati a rafforzare la sua leadership nella produzione globale di RCF nei prossimi anni.

Resto del Mondo (ROW) comprende mercati emergenti in America Latina, Medio Oriente e Africa. Sebbene queste regioni rappresentino attualmente una quota più piccola della produzione globale di RCF, gli investimenti in infrastrutture e progetti energetici stanno gradualmente aumentando la domanda. Attori internazionali come Unifrax e Morgan Advanced Materials stanno espandendo la loro presenza attraverso partnership e produzione localizzata per catturare opportunità di crescita in questi mercati in via di sviluppo.

In generale, le prospettive per la produzione di fibra ceramica refrattaria nel 2025 e negli anni a venire sono plasmate da tendenze normative regionali, modernizzazione industriale e il continuo spostamento verso tecnologie di fibre più sicure e sostenibili.

Settori di Utilizzo Finale: Acciaio, Petrolchimica, Energia e Altro

La produzione di fibra ceramica refrattaria (RCF) è strettamente legata alle prestazioni e all’evoluzione di diversi settori industriali pesanti, in particolare acciaio, petrolchimica e generazione di energia. A partire dal 2025, questi settori continuano a guidare la domanda di prodotti RCF a causa della loro necessità di isolamento ad alta temperatura, efficienza energetica e sicurezza operativa.

L’industria dell’acciaio rimane il maggiore consumatore di fibre ceramiche refrattarie, utilizzandole in applicazioni come rivestimenti di forni, coperture per recipienti e scudi termici. La continua modernizzazione degli impianti siderurgici, in particolare in Asia e Medio Oriente, dovrebbe sostenere una robusta domanda di RCF. I principali produttori di acciaio si stanno concentrando sempre più sulla riduzione del consumo energetico e delle emissioni, il che incentiva ulteriormente l’adozione di materiali di isolamento avanzati come le RCF. Aziende come Tata Steel e ArcelorMittal hanno evidenziato l’importanza delle soluzioni refrattarie nelle loro strategie di sostenibilità.

Nel settore petrolchimico, le RCF sono essenziali per rivestire reattori, riformatori e altre attrezzature di processo ad alta temperatura. L’espansione del settore in regioni come Stati Uniti, Cina e Medio Oriente dovrebbe rafforzare il consumo di RCF fino al 2025 e oltre. I principali produttori di RCF, tra cui Morgan Advanced Materials e Unifrax, forniscono una gamma di prodotti a base di fibra su misura per l’industria della lavorazione chimica, enfatizzando sia le prestazioni termiche che la conformità normativa.

La generazione di energia, in particolare nelle centrali termiche e negli impianti di valorizzazione dei rifiuti, è un altro settore di utilizzo finale significativo. Le RCF sono utilizzate per isolare caldaie, turbine e sistemi di scarico, contribuendo a migliorare l’efficienza termica e ridurre i costi di manutenzione. La transizione globale verso fonti di energia più pulite sta spingendo aggiornamenti e retrofitting delle infrastrutture energetiche esistenti, il che dovrebbe supportare una domanda costante di RCF. Aziende come RATH Group e Isolite sono attive nella fornitura di soluzioni RCF per applicazioni nel settore energetico.

Oltre a questi settori principali, le RCF stanno trovando un uso crescente in industrie come ceramica, vetro e aerospaziale, dove la stabilità ad alta temperatura e l’isolamento leggero sono critici. Le prospettive per il 2025 e gli anni successivi suggeriscono una continua crescita nella produzione di RCF, guidata dall’espansione industriale, da standard di efficienza energetica più rigorosi e dall’innovazione continua nella tecnologia delle fibre. Tuttavia, lo scrutinio normativo riguardo agli impatti sulla salute e sull’ambiente delle RCF potrebbe influenzare lo sviluppo del prodotto e le dinamiche di mercato, spingendo i produttori a investire in materiali per fibre più sicuri e di nuova generazione.

Panorama Competitivo e Iniziative Strategiche

Il panorama competitivo della produzione di fibra ceramica refrattaria (RCF) nel 2025 è caratterizzato da un gruppo concentrato di attori globali, espansioni di capacità in corso e una svolta strategica verso soluzioni sostenibili e conformi alle normative. Il settore è dominato da un numero ristretto di multinazionali con operazioni verticalmente integrate, robuste capacità di R&D e ampie reti di distribuzione. I principali attori includono Morgan Advanced Materials, Unifrax (ora parte di Alkegen), Isolite Insulating Products, RATH Group e IBIDEN. Queste aziende sono riconosciute per le loro impronte di produzione globali e la loro capacità di servire mercati industriali ad alta temperatura come petrolchimica, generazione di energia e metallurgia.

Nel 2025, le iniziative strategiche sono sempre più plasmate da normative ambientali e di salute occupazionale sempre più severe, in particolare in Nord America, Europa e parti dell’Asia. Le aziende stanno investendo nello sviluppo di fibre a bassa bio-persistenza (LBP) e materiali di isolamento ad alta temperatura alternativi per affrontare le restrizioni normative sulle RCF tradizionali, che sono classificate come possibili cancerogeni in alcune giurisdizioni. Ad esempio, Morgan Advanced Materials ha ampliato il suo portafoglio di prodotti per includere fibre a bassa bio-persistenza Superwool®, progettate per soddisfare rigorosi standard dell’UE e degli Stati Uniti mantenendo le prestazioni termiche. Allo stesso modo, Unifrax (Alkegen) continua a investire nelle sue linee di prodotti FyreWrap® e Insulfrax®, enfatizzando sia la conformità normativa che l’efficienza energetica.

L’espansione della capacità e la localizzazione della produzione sono anche strategie prominenti. In risposta alle interruzioni della catena di approvvigionamento e all’aumento dei costi di trasporto, i produttori stanno aumentando gli investimenti in stabilimenti di produzione regionali. Isolite Insulating Products e RATH Group hanno annunciato piani per migliorare le loro capacità produttive in Asia e Europa, rispettivamente, per servire meglio i mercati locali e ridurre i tempi di consegna.

Le partnership strategiche e le acquisizioni stanno ulteriormente plasmando il panorama competitivo. Le aziende stanno collaborando con utenti finali e fornitori di tecnologia per co-sviluppare soluzioni in fibra di nuova generazione con profili di sicurezza e caratteristiche di prestazione migliorate. Ad esempio, IBIDEN si è concentrata su iniziative di R&D con produttori automobilistici ed elettronici per adattare i prodotti RCF a nuove applicazioni, come la gestione termica delle batterie e ceramiche avanzate.

Guardando al futuro, si prevede che il settore della produzione di RCF vedrà una continua consolidazione, con i principali attori che sfruttano scala, innovazione ed esperienza normativa per mantenere un vantaggio competitivo. Il passaggio verso soluzioni in fibra sostenibili e conformi è destinato ad accelerare, guidato sia dalla domanda dei clienti che dagli standard globali in evoluzione.

Catena di Fornitura, Materie Prime e Tendenze dei Prezzi

La catena di approvvigionamento per la produzione di fibra ceramica refrattaria (RCF) nel 2025 è plasmata dall’evoluzione dell’approvvigionamento delle materie prime, dalle pressioni normative e dalla domanda globale in cambiamento. Le RCF sono principalmente prodotte da allumina e silice ad alta purezza, con l’argilla caolinica e altri additivi talvolta utilizzati a seconda del grado di fibra. La disponibilità e il prezzo di queste materie prime sono influenzati dalla produzione mineraria, dai costi energetici e dalle normative ambientali, in particolare nei principali paesi produttori come Cina e Stati Uniti.

La Cina rimane il fornitore dominante sia di materie prime che di prodotti RCF finiti, con aziende come ZIRCAR Refractory Composites e RATH Group che mantengono capacità produttive significative. Tuttavia, i continui interventi ambientali e gli standard di emissione più severi in Cina hanno portato a interruzioni periodiche dell’offerta e all’aumento dei costi per allumina e silice, che si riflettono nei prezzi delle RCF a livello globale. Negli Stati Uniti, produttori come Morgan Advanced Materials e Unifrax (ora parte di Alkegen) continuano a investire in catene di approvvigionamento domestiche per ridurre la dipendenza dalle importazioni e mitigare la volatilità.

Il mercato delle RCF nel 2025 è influenzato anche da sfide logistiche, comprese le carenze di contenitori e le fluttuazioni delle tariffe di trasporto, che persistono dalla pandemia di COVID-19. Questi fattori contribuiscono a tempi di consegna più lunghi e costi di atterraggio più elevati, in particolare per i clienti in Europa e Nord America. Per affrontare questi problemi, alcuni produttori stanno espandendo la produzione regionale e il magazzinaggio, come si è visto con i recenti investimenti di Morgan Advanced Materials negli stabilimenti nordamericani.

Le tendenze dei prezzi per le RCF nel 2025 riflettono sia vincoli lato offerta che una domanda robusta da settori ad alta temperatura come acciaio, petrolchimica e generazione di energia. Sebbene i prezzi si siano stabilizzati in parte dopo i forti aumenti del 2021-2023, rimangono elevati rispetto ai livelli pre-pandemia. Fonti del settore segnalano che il prezzo medio delle coperte e dei moduli RCF ad alta purezza è aumentato del 10-15% anno su anno, spinto da costi energetici e delle materie prime più elevati, nonché dalla conformità a normative sulla salute occupazionale più severe.

Guardando al futuro, le prospettive per le catene di approvvigionamento delle RCF sono miste. Da un lato, gli investimenti in corso nell’automazione e nel riciclaggio delle fibre ceramiche dovrebbero migliorare l’efficienza e ridurre i rifiuti. Dall’altro, il controllo normativo—specialmente nell’Unione Europea, dove le RCF sono classificate come cancerogene—potrebbe spingere ulteriormente verso tipi di fibre alternative, come le fibre di silicato di terre alcaline (AES). Tuttavia, attori consolidati come Unifrax e Morgan Advanced Materials sono ben posizionati per adattarsi, sfruttando le loro reti globali e capacità di R&D per garantire continuità dell’approvvigionamento e prezzi competitivi negli anni a venire.

Prospettive Future: Opportunità, Sfide e Disruptor

Il settore della produzione di fibra ceramica refrattaria (RCF) è pronto per una significativa trasformazione nel 2025 e negli anni a venire, plasmato da paesaggi normativi in evoluzione, progressi tecnologici e cambiamenti nella domanda di mercato. Come materiale critico per l’isolamento ad alta temperatura in settori come petrolchimica, acciaio e generazione di energia, le RCF continuano a essere indispensabili, ma affrontano un crescente scrutinio riguardo a preoccupazioni sulla salute e sull’ambiente.

Una delle sfide più evidenti per i produttori di RCF è l’inasprimento delle normative sulla salute e sicurezza occupazionale, in particolare in Nord America e Europa. Gli organismi di regolamentazione stanno sempre più classificando alcune RCF come potenziali cancerogeni, spingendo a limiti di esposizione più severi e guidando la domanda di alternative più sicure. I principali produttori come Morgan Advanced Materials e Unifrax (ora parte di Alkegen) stanno investendo pesantemente in ricerca e sviluppo per creare fibre a bassa bio-persistenza e materiali di nuova generazione che soddisfino sia gli standard di prestazione che di sicurezza.

Le opportunità emergono dalla spinta globale per l’efficienza energetica e la decarbonizzazione. Man mano che le industrie cercano di ridurre il consumo energetico e le emissioni, si prevede un aumento della domanda di soluzioni di isolamento termico avanzate. Le RCF, con le loro superiori proprietà isolanti, sono ben posizionate per beneficiare, a condizione che i produttori possano affrontare le preoccupazioni normative e di sostenibilità. Aziende come Isolite Insulating Products e RATH Group stanno ampliando i loro portafogli di prodotti per includere soluzioni in fibra ecologiche e ad alte prestazioni progettate per nuove applicazioni energetiche e idrogeno.

Tuttavia, il settore affronta disruptor sotto forma di materiali alternativi, come la lana policristallina e le fibre bio-solubili, che offrono prestazioni termiche simili con profili di salute migliorati. L’adozione di queste alternative sta accelerando, specialmente in regioni con normative rigorose. Per rimanere competitivi, i produttori di RCF consolidati stanno diversificando le loro offerte e investendo in innovazioni di processo, come la produzione automatizzata di fibre e sistemi di controllo qualità digitali.

Fattori geopolitici e dinamiche della catena di approvvigionamento giocano anche un ruolo cruciale nel plasmare le prospettive. La concentrazione delle fonti di materie prime e della capacità produttiva in Asia, in particolare in Cina, introduce sia opportunità per la produzione a costi contenuti che rischi legati a politiche commerciali e controlli sulle esportazioni. I principali produttori cinesi, tra cui Shandong Minye Refractory Fibre, stanno espandendo la loro portata globale, intensificando la concorrenza e spingendo ulteriormente l’innovazione.

In sintesi, il futuro della produzione di fibra ceramica refrattaria sarà definito dalla capacità dell’industria di adattarsi alle pressioni normative, abbracciare l’innovazione sostenibile e rispondere alle esigenze in evoluzione delle applicazioni industriali ad alta temperatura. Le aziende che affrontano proattivamente queste sfide e capitalizzano sulle opportunità emergenti sono destinate a mantenere un vantaggio competitivo negli anni a venire.

Fonti & Riferimenti

- Morgan Advanced Materials

- Unifrax

- Isolite Insulating Products

- RATH Group

- Ibiden Co., Ltd.

- Shandong Minye Refractory Fibre

- Isolite

- Zircar Zirconia

- Tata Steel

- ArcelorMittal