Digital Light Processing (DLP) 3D Printer Resin Formulering in 2025: Innovaties, Marktdynamiek en de Toekomst. Ontdek hoe geavanceerde chemieën en toepassingsvereisten de toekomst van additive manufacturing hervormen.

- Executive Summary: Belangrijkste Trends en Marktdrivers

- Technologie Overzicht: DLP 3D Printen en Basisprincipes van Harschemie

- Huidige Stand van DLP Harsformulering (2025)

- Belangrijkste Spelers en Strategische Initiatieven

- Opkomende Materialen: Biobased, Hoogpresterende en Functionele Harsen

- Regulerend Landschap en Industrie Normen

- Marktvoorspellingen: Volume, Waarde en Regionale Groei (2025–2030)

- Toepassingsspotlight: Tandheelkunde, Sieraden, Prototyping en Industriële Toepassingen

- Uitdagingen en Kansen: Duurzaamheid, Kosten en Prestaties

- Toekomstige Vooruitzichten: Innovatiepijplijnen en Volgende Generatie DLP Hars Technologiën

- Bronnen & Referenties

Executive Summary: Belangrijkste Trends en Marktdrivers

De sector van Digital Light Processing (DLP) 3D printer harsformulering ondergaat in 2025 snelle innovaties en uitbreidingen, gedreven door vooruitgangen in fotopolymeer chemie, toenemende vraag naar hoogpresterende materialen, en de groeiende adoptie van DLP-technologie in verschillende industrieën. Belangrijke trends die de markt vormgeven zijn de ontwikkeling van gespecialiseerde harsen voor eindgebruiktoepassingen, duurzaamheidsinitiatieven, en de integratie van slimme materiaaleigenschappen.

Een belangrijke drijfveer is de druk voor hogere resolutie en snellere printsnelheden, wat heeft geleid tot de formulering van harsen met geoptimaliseerde viscositeit, reactiviteit, en mechanische eigenschappen. Vooruitlopende fabrikanten zoals Stratasys en 3D Systems investeren in eigen harschemieën die fijnere functie-details en verbeterde afwerkingskwaliteit mogelijk maken, gericht op sectoren zoals tandheelkunde, sieraden, en elektronica. De vraag naar biocompatibele en medische harsen groeit ook, met bedrijven zoals Formlabs en EnvisionTEC (nu onderdeel van Desktop Metal) die hun portfolio uitbreiden met materialen die zijn gecertificeerd voor medisch en tandheelkundig gebruik.

Duurzaamheid komt op als een significante trend, met harsformulators die zich richten op biobased en recyclebare fotopolymeren. Bedrijven zoals BASF en Evonik ontwikkelen ecologisch verantwoorde harsoplossingen, als reactie op reglementaire druk en klantvraag naar groenere productie. Deze inspanningen worden aangevuld door initiatieven om gevaarlijke stoffen te verminderen en de recycleerbaarheid van geprinte onderdelen te verbeteren.

Een andere belangrijke trend is de maatwerk van harsen voor specifieke industriële toepassingen. Bijvoorbeeld, Henkel en Liqcreate werken samen met OEM’s om harsformuleringen op maat te maken voor de auto-, lucht- en ruimtevaart en consumentenproducten, met een focus op eigenschappen zoals hittebestendigheid, flexibiliteit, en impactsterkte. De integratie van functionele additieven—zoals geleidende, vlamvertragende of antimicrobiële agentia—breidt de bruikbaarheid van DLP-geprinte onderdelen in uitdagende omgevingen uit.

Met het oog op de toekomst wordt verwacht dat de DLP-harsmarkt zal profiteren van voortdurende R&D in fotoinitiatorsystemen, pigmentdispersie, en nabewerkingsmethoden. De convergentie van digitale productie en materiaalkunde zal waarschijnlijk nieuwe klassen van slimme harsen met instelbare eigenschappen opleveren, wat de reikwijdte van DLP 3D printen verder verbreedt. Naarmate het ecosysteem volwassen wordt, zullen partnerschappen tussen harsleveranciers, printerfabrikanten en eindgebruikers cruciaal zijn voor het bevorderen van innovatie en het voldoen aan de evoluerende behoeften van de markt.

Technologie Overzicht: DLP 3D Printen en Basisprincipes van Harschemie

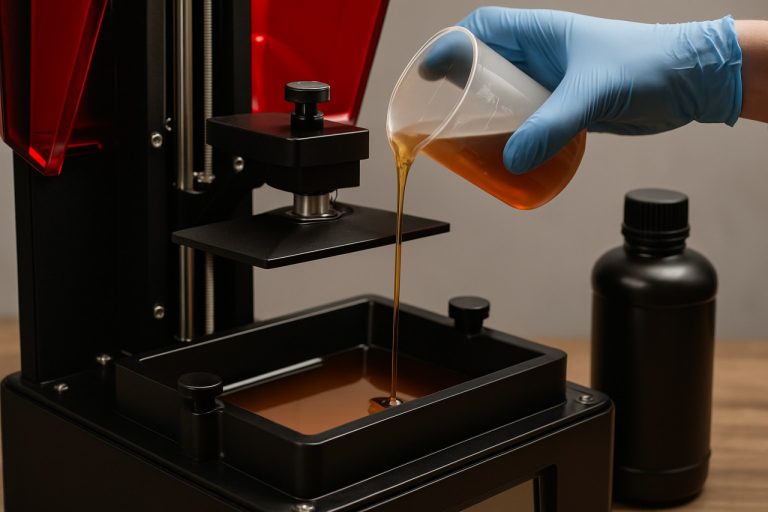

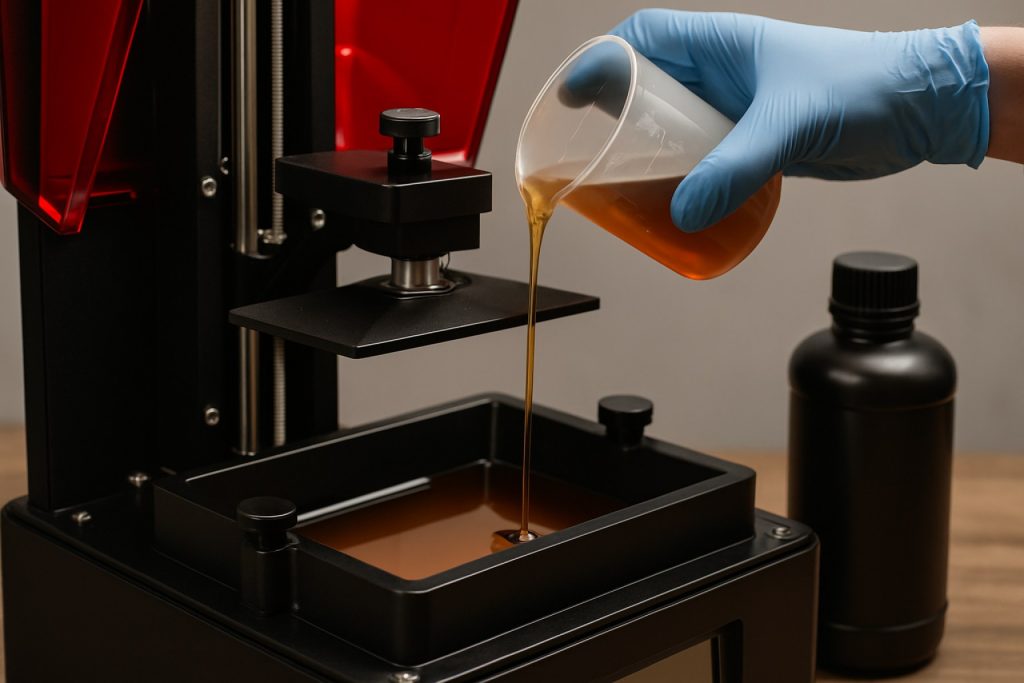

Digital Light Processing (DLP) 3D printen is een vatfotopolymerisatietechnologie die gebruik maakt van een digitale lichtprojector om vloeibare fotopolymeerharsen laag voor laag selectief te verhardingen, waardoor zeer gedetailleerde en nauwkeurige onderdelen worden geproduceerd. De kern van de prestaties van DLP ligt in de formulering van zijn harsen, die zijn ontworpen om snel en precies te reageren op specifieke golflengtes van licht, meestal in het bereik van 385–405 nm. Vanaf 2025 drijven vooruitgangen in zowel projector technologie als harschemie aanzienlijke verbeteringen in printsnelheid, resolutie en materiaaleigenschappen aan.

DLP-harsen zijn complexe mengsels, doorgaans samengesteld uit oligomeren, monomeren, fotoinitiators en verschillende additieven. De oligomeren en monomeren vormen de ruggengraat van het uitgeharde polymeer, wat bepalend is voor mechanische eigenschappen zoals sterkte, flexibiliteit en hittebestendigheid. Fotoinitiators zijn cruciaal voor het starten van de polymerisatie bij blootstelling aan licht, en hun selectie is nauw afgestemd op het emissiespectrum van de projector voor optimale efficiëntie. Additieven kunnen pigmenten, stabilisatoren en vulstoffen omvatten om kleur, viscositeit, en prestatiekenmerken aan te passen.

De afgelopen jaren is er een verschuiving geweest naar meer gespecialiseerde en hoogpresterende harsformuleringen. Bijvoorbeeld, Formlabs en EnvisionTEC (nu onderdeel van Desktop Metal) hebben engineering-grade harsen geïntroduceerd met verbeterde mechanische en thermische eigenschappen, geschikt voor eindgebruikonderdelen en functionele prototypes. Biocompatibele en tandheelkundige harsen zijn ook een belangrijk aandachtspunt, met bedrijven zoals Dentsply Sirona en Kulzer die materialen ontwikkelen die gecertificeerd zijn voor medische en tandheelkundige toepassingen.

Een belangrijke trend in 2025 is de ontwikkeling van harsen met lage viscositeit die snel uitharden en hogere doorvoer mogelijk maken zonder in te boeten op detail. Dit wordt vergemakkelijkt door nieuwe fotoinitiatorsystemen en oligomeermengsels, evenals verbeterde projectorlichtmotoren. Bovendien wordt duurzaamheid een prioriteit, met fabrikanten zoals Carbon en Stratasys die biobased en recyclebare harscomponenten verkennen om de ecologische impact te verminderen.

Met het oog op de toekomst zijn de vooruitzichten voor DLP-harsformulering gekenmerkt door voortdurende innovatie in materiaaldheid en prestaties. De integratie van functionele additieven—zoals keramiek, geleidende vulstoffen, of vlamvertragers—wordt verwacht het toepassingsbereik in automobiel-, lucht- en ruimtevaart-, en elektronische sectoren uit te breiden. Bovendien zullen open materiaalplatforms en partnerschappen tussen printerfabrikanten en chemische bedrijven waarschijnlijk het tempo van harsontwikkeling versnellen, waardoor DLP 3D printen steeds veelzijdiger en toegankelijker wordt in verschillende industrieën.

Huidige Stand van DLP Harsformulering (2025)

Vanaf 2025 staat de formulering van Digital Light Processing (DLP) 3D printerharsen op een cruciaal punt, gedreven door snelle vooruitgangen in fotopolymeerchemie, toenemende diversiteit aan toepassingen en groeiende vraag naar hoogpresterende materialen. DLP-technologie, die geprojecteerd licht gebruikt om vloeibare hars laag voor laag te verhardingen, is sterk afhankelijk van de kwaliteit en eigenschappen van zijn fotopolymeerharsen. De huidige stand van DLP-harsformulering wordt gekenmerkt door een focus op verbeterde mechanische eigenschappen, biocompatibiliteit en duurzaamheid, evenals de uitbreiding van functionele en speciale harsen.

Vooruitlopende fabrikanten zoals Formlabs, 3D Systems, en EnvisionTEC (nu onderdeel van Desktop Metal) hebben hun harsportfolio’s in de afgelopen jaren aanzienlijk uitgebreid. Deze bedrijven bieden een breed scala aan harsen die zijn afgestemd op specifieke toepassingen, waaronder tandheelkunde, sieraden, engineering, en medische apparaten. Bijvoorbeeld, Formlabs heeft harsen geïntroduceerd met verbeterde taaiheid, flexibiliteit en temperatuurweerstand, terwijl 3D Systems doorgaat met het ontwikkelen van biocompatibele en gietbare materialen voor de gezondheidszorg en de productiesector.

Materiaalinnovatie wordt ook aangemoedigd door de behoefte aan snellere printsnelheden en hogere resolutie. De ontwikkeling van harsen met lage viscositeit met geoptimaliseerde fotoinitiatorsystemen maakt snelle laagverharding en preciezere functie-reproductie mogelijk. Bovendien stelt de integratie van keramische en composietvullers in fotopolymeer matrices het mogelijk om onderdelen te produceren met verbeterde sterkte, hittebestendigheid en functionele eigenschappen. Bedrijven zoals EnvisionTEC en Formlabs hebben composite- en keramiek-vulharsen uitgebracht, gericht op industriële en tandheelkundige toepassingen.

Duurzaamheid is een opkomende prioriteit in harsformulering. Er zijn inspanningen gaande om de ecologische impact van DLP-harsen te verminderen door biobased monomeren op te nemen en recyclebare of minder giftige formuleringen te ontwikkelen. Hoewel volledig biologisch afbreekbare DLP-harsen zich nog in de beginfase bevinden, zijn verschillende fabrikanten actief bezig met het onderzoeken van groenere alternatieven voor conventionele op acrylaten gebaseerde systemen.

Met het oog op de toekomst wordt verwacht dat de DLP-harsmarkt zal blijven diversifiëren, met een sterke nadruk op toepassing-specifieke materialen en naleving van regulaties, vooral in de medische en tandheelkundige sectoren. De voortdurende samenwerking tussen harsformulators, printerfabrikanten en eindgebruikers zal het tempo van innovatie waarschijnlijk versnellen, waardoor DLP 3D printen aan de voorhoede van additive manufacturing technologie blijft.

Belangrijkste Spelers en Strategische Initiatieven

Het landschap van Digital Light Processing (DLP) 3D printer harsformulering in 2025 wordt gevormd door een dynamische interactie tussen gevestigde chemische giganten, gespecialiseerde additive manufacturing bedrijven, en opkomende innovators. Deze belangrijke spelers drijven vooruitgangen in harschemie, duurzaamheid, en toepassing-specifieke prestaties aan, als reactie op de groeiende vraag naar hoog-resolutie, functionele, en milieubewuste materialen.

Een van de meest invloedrijke bedrijven, BASF, blijft zijn uitgebreide chemische expertise benutten om fotopolymeerharsen te ontwikkelen die zijn afgestemd op DLP-toepassingen. Dochteronderneming Forward AM heeft zijn portfolio uitgebreid met engineering-grade harsen gericht op automobiel-, tandheelkundige, en industriële prototypingsectoren. Evenzo investeert Evonik Industries in speciale monomeren en oligomeren, met de focus op biocompatibele en hoogsterke formuleringen voor medisch en tandheelkundig gebruik. Beide bedrijven benadrukken laag-viskeuze, snel verhardende harsen om de printsnelheid en de nauwkeurigheid van onderdelen te verbeteren.

In de speciale 3D printruimte valt Formlabs op door zijn verticaal geïntegreerde aanpak, waarbij het eigen DLP-harsen ontwikkelt die zijn geoptimaliseerd voor zijn printers. De initiatieven van het bedrijf in 2025 omvatten het uitbreiden van zijn tandheelkundige en engineering harslijnen, met een focus op biocompatibiliteit en compliance met regelgeving. Stratasys werkt via zijn Origin One-platform samen met materiaalleveranciers om open-platform harsen gezamenlijk te ontwikkelen, wat de adoptie van DLP in de productie van eindgebruikonderdelen versnelt.

Asiatische fabrikanten beweren ook een sterke aanwezigheid. Shining 3D en Anycubic schalen hun R&D op het gebied van harsen op, gericht op betaalbaarheid en verbeterde mechanische eigenschappen voor consumenten- en professionele markten. Deze bedrijven concentreren zich steeds meer op laag-geurige, laag-giftige formuleringen om de veiligheid van gebruikers en regulatoire trends aan te pakken.

Strategische initiatieven in de sector omvatten partnerschappen tussen harsformulators en printerfabrikanten om de compatibiliteit en certificering van materialen en printers te waarborgen. Duurzaamheid is een groeiende prioriteit, met bedrijven zoals BASF en Evonik Industries die investeren in biobased en recyclebare harschemieën. Bovendien winnen open materiaalplatforms aan populariteit, die de ontwikkeling van derden-harsen mogelijk maken en innovatie bevorderen.

Met het oog op de toekomst worden de komende jaren naar verwachting gekenmerkt door versnelde ontwikkeling van hoogpresterende, toepassing-specifieke DLP-harsen, met name voor tandheelkundige, medische, en industriële eindgebruikonderdelen. De convergentie van materiaalkunde, wettelijke naleving, en duurzaamheid zal blijven vormgeven aan strategische initiatieven van de leidende spelers in de sector.

Opkomende Materialen: Biobased, Hoog-presterende en Functionele Harsen

Het landschap van Digital Light Processing (DLP) 3D printer harsformulering evolueert snel in 2025, gedreven door de vraag naar duurzame, hoog-presterende en functioneel verbeterde materialen. De industrie ziet een duidelijke verschuiving naar biobased harsen, geavanceerde engineering-polymeren, en slimme materialen die het toepassingsbereik van DLP-technologie uitbreiden.

Biobased harsen winnen terrein naarmate milieuregels strenger worden en eindgebruikers groenere alternatieven zoeken. Vooruitlopende fabrikanten zoals Arkema en Covestro investeren in de ontwikkeling van fotopolymeerharsen die zijn afgeleid van hernieuwbare grondstoffen, waaronder plantaardige acrylaten en epoxiden. Deze materialen zijn bedoeld om de ecologische voetafdruk van additive manufacturing te verminderen terwijl de mechanische en optische eigenschappen die vereist zijn voor DLP-processen behouden blijven. Bijvoorbeeld, Covestro heeft voortdurende research aangekondigd naar gedeeltelijk biobased polyurethaanacrylaten, gericht op zowel prototyping als productie van eindgebruikonderdelen.

Tegelijkertijd versnelt de vraag naar hoogpresterende harsen, met name in sectoren zoals tandheelkunde, medische, en lucht- en ruimtevaart. Bedrijven zoals Stratasys en 3D Systems breiden hun portfolio uit met engineering-grade fotopolymeren die verbeterde hittebestendigheid, taaiheid, en chemische stabiliteit bieden. Deze harsen zijn afgestemd op functionele prototypes en kortlopende productie, waardoor DLP-printers in staat zijn om onderdelen te produceren die voldoen aan strenge industrienormen. Opvallend is dat 3D Systems nieuwe tandheelkundige en biocompatibele harsen heeft geïntroduceerd, wat de groeiende belangrijkheid van naleving van regelgeving en patiëntveiligheid in harsformulering weerspiegelt.

Functionele harsen—met toegevoegde eigenschappen zoals geleidbaarheid, flexibiliteit, of responsiviteit op externe stimuli—nemen ook een belangrijke plaats in als gebied van innovatie. Formlabs en EnvisionTEC (nu onderdeel van Desktop Metal) ontwikkelen actief harsen met ingevoegde nanodeeltjes, elastomeer gedrag, of op maat gemaakte optische eigenschappen. Deze materialen staan toepassingen toe die variëren van flexibele elektronica tot microvloeistofapparaten en optische componenten, waardoor de bruikbaarheid van DLP-printen buiten traditionele prototyping wordt verbreed.

Met het oog op de toekomst worden de komende jaren verder integratie van biobased inhoud, verbeterde recyclebaarheid, en de introductie van slimme harsen die zelfherstellend of gevoelig voor de omgeving zijn verwacht. Samenwerking tussen harsformulators, printerfabrikanten en eindgebruikers zal cruciaal zijn om de adoptie van deze geavanceerde materialen te versnellen en compatibiliteit met evoluerende DLP-hardwareplatforms te waarborgen.

Regulerend Landschap en Industrie Normen

Het regulerende landschap en de industrie normen voor Digital Light Processing (DLP) 3D printer harsformulering evolueren snel in 2025, wat de groeiende adoptie van technologie in sectoren zoals gezondheidszorg, tandheelkunde, automotive, en consumentengoederen weerspiegelt. Naarmate DLP 3D printen van prototyping naar productie van eindgebruikonderdelen verhuist, intensiveren de regulerende controle en standaardisatiemaatregelen, vooral met betrekking tot harsveiligheid, biocompatibiliteit en ecologische impact.

In de Verenigde Staten speelt de U.S. Food and Drug Administration (FDA) een cruciale rol in het reguleren van DLP-harsen die worden gebruikt voor medische en tandheelkundige toepassingen. Het 510(k)-goedkeuringsproces van de FDA en richtlijnen voor additive manufacturing van medische apparaten vereisen dat fabrikanten de biocompatibiliteit en veiligheid van fotopolymeerharsen aantonen, inclusief cytotoxiciteit, sensibilisatie, en chemische leachables. Bedrijven zoals Stratasys en 3D Systems hebben medische DLP-harsen ontwikkeld die aan deze vereisten voldoen, ter ondersteuning van hun gebruik in chirurgische gidsen, tandmodellen, en op maat gemaakte implantaten.

In Europa zijn de International Organization for Standardization (ISO) en de European Committee for Standardization (CEN) centraal voor het harmoniseren van normen voor additive manufacturing materialen. ISO/ASTM 52900 en verwante normen bieden terminologie en algemene principes, terwijl de ISO 10993-serie biologische evaluatie van medische apparaten aanpakt, met directe impact op harsformulering voor de gezondheidszorg. De nieuwe EU Regeling Medische Hulpmiddelen (MDR), die sinds 2021 volledig is gehandhaafd, blijft invloed uitoefenen op harsfabrikanten, die meer rigoureuze klinische en materiaaldatasets vereisen voor DLP-geprinte medische producten.

Milieu- en beroepsveiligheidsreguleringen worden ook strenger. De U.S. Environmental Protection Agency (EPA) en de Europese Chemische Agentschap (ECHA) intensiveren het toezicht op de ingrediënten van fotopolymeerharsen, met name acrylaten en fotoinitiators, vanwege zorgen over toxiciteit en milieu persistentie. Harsfabrikanten zoals Formlabs en EnvisionTEC reageren door het ontwikkelen van laag-VOC, minder gevaarlijke en recyclebare harsformuleringen, en door gedetailleerde veiligheidsinformatiebladen (SDS) en richtlijnen voor veilige omgang en verwijdering te bieden.

Met het oog op de toekomst werken industriële organisaties zoals America Makes en de Additive Manufacturing UK samen met regelgevende instanties om beste praktijken en certificeringspaden voor DLP-harsmaterialen vast te stellen. In de komende jaren wordt verwacht dat er verdere afstemming van wereldwijde normen zal zijn, toegenomen transparantie in de hars samenstelling, en de opkomst van eco-labels of certificeringen voor duurzame 3D-printmaterialen. Dit evoluerende regulatoire milieu zal innovatie in harschemie en kwaliteitswaarborging stimuleren, waardoor veiligere en betrouwbaardere DLP 3D printen in verschillende sectoren mogelijk wordt.

Marktvoorspellingen: Volume, Waarde en Regionale Groei (2025–2030)

De markt voor de formulering van Digital Light Processing (DLP) 3D printer harsen is voorbereid op robuuste groei van 2025 tot 2030, gedreven door de uitbreidende industrie-adoptie, vooruitgangen in fotopolymeer chemie, en toenemende vraag naar hoogpresterende, toepassing-specifieke materialen. Naarmate DLP-technologie volwassen wordt, schalen harsfabrikanten hun productie op en diversifiëren ze hun portfolio’s om tegemoet te komen aan de behoeften van sectoren zoals tandheelkunde, medische, sieraden, en industriële prototyping.

Wat betreft volume, wordt verwacht dat de wereldwijde consumptie van DLP-compatibele harsen gestaag zal toenemen, met Noord-Amerika en Europa die leidende posities behouden door hun gevestigde additive manufacturing ecosystemen en sterke aanwezigheid van belangrijke spelers. De regio Azië-Pacific, met name China en Zuid-Korea, zal naar verwachting de snelste groei doormaken, aangedreven door investeringen in productie-infrastructuur en de snelle uitbreiding van lokale 3D printindustrieën. Bedrijven zoals Formlabs (VS), EnvisionTEC (nu onderdeel van Desktop Metal, VS), en Photocentric (VK) breiden hun harslijnen en productiecapaiteiten uit om aan deze toenemende vraag te voldoen.

Vanuit een waarde perspectief wordt verwacht dat de DLP 3D printer harsmarkt een samengestelde jaarlijkse groei (CAGR) in de hoge enkelcijfers zal vertonen tot 2030, waarbij premium, speciale, en biocompatibele harsen hogere prijsstellingen vereisen. De tandheelkundige en medische sectoren zijn met name verantwoordelijk voor waarde groei vanwege strenge regulatoire eisen en de behoefte aan gecertificeerde, hoogpresterende materialen. 3D Systems en Stratasys zijn opmerkelijk om hun investeringen in medische en tandheelkundige harsen, terwijl Carbon (VS) doorgaat met innoveren in hoog-sterkte en elastomeer formuleringen voor industriële en consumentenproducten.

Regionaal wordt verwacht dat Europa een sterke marktpositie zal behouden, gesteund door initiatieven om geavanceerde productie en duurzaamheid in materialen te bevorderen. Ondertussen zal de Azië-Pacific regio waarschijnlijk de kloof dichten, met lokale harsproducenten zoals Anycubic (China) en Creality (China) die hun aanwezigheid in zowel consumenten- als professionele segmenten vergroten.

Vooruitkijkend worden de vooruitzichten voor DLP 3D printer harsformulering gekenmerkt door voortdurende innovatie in fotopolymeerchemie, de opkomst van recyclebare en biobased harsen, en de integratie van slimme materialen met verbeterde mechanische en functionele eigenschappen. Naarmate eindgebruikers meer maatwerk en prestaties eisen, wordt verwacht dat harsfabrikanten zullen investeren in R&D en regionale productiecentra, wat de marktgroei en diversificatie verder zal versnellen tot 2030.

Toepassingsspotlight: Tandheelkunde, Sieraden, Prototyping en Industriële Toepassingen

De formulering van Digital Light Processing (DLP) 3D printer harsen is snel geëvolueerd om te voldoen aan de strenge eisen van gespecialiseerde toepassingen, met name in de tandheelkunde, sieraden, prototyping, en industriële sectoren. In 2025 stelt de convergentie van geavanceerde fotopolymeerchemie en precieze lichtgebaseerde verharding nieuwe niveaus van prestaties, nauwkeurigheid en materiaaldheid in deze velden mogelijk.

Tandheelkundige Toepassingen: De tandheelkundige sector blijft een primaire drijfveer voor DLP harsinnovatie. Tandheelkundige harsen moeten voldoen aan biocompatibiliteitsnormen, hoge dimensionale nauwkeurigheid, en mechanische sterkte voor kronen, bruggen, chirurgische gidsen, en aligners. Bedrijven zoals Formlabs en 3D Systems hebben hun tandheelkundige harsportefeuille uitgebreid, met Class IIa en Class I biocompatibele materialen die zijn gecertificeerd voor intraorale toepassing. In 2025 ligt de focus op snellere nabewerking, verbeterde doorschijnendheid voor levensechte esthetiek, en harsen die zijn afgestemd op permanente restauraties. De integratie van antimicrobiële additieven en verbeterde slijtvastheid wordt ook gerapporteerd, waarmee wordt ingespeeld op de duurzaamheid en hygiëne-eisen van tandheelkundige protheses.

Sieraden Productie: De hoge resolutie en gladde afwerking van DLP maken het ideaal voor gietpatronen in sieraden. Vooruitlopende leveranciers zoals EnvisionTEC (nu onderdeel van Desktop Metal) en B9Creations hebben gietbare harsen geïntroduceerd met een laag asgehalte en schone verbrandings eigenschappen, cruciaal voor investeringgieten. In 2025 is de trend gericht op harsen die ultra-fijne details, minimale krimp, en compatibiliteit met een breder scala van edelmetaallegeringen ondersteunen. Het vermogen om complexe filigree en micro-pavé-instellingen direct uit digitale ontwerpen te printen, stroomlijnt het proces voor maatwerk sieraden en vermindert de doorlooptijden.

Prototyping: Snelle prototyping blijft een kerntoepassing voor DLP, met harsformuleringen die nu een balans bieden tussen snelheid, detail, en mechanische eigenschappen. Stratasys en Carbon zijn opmerkelijk om hun engineering-grade harsen, die ABS, polypropyleen, en elastomeren simuleren. In 2025 ligt de nadruk op multi-materiaal printen, kleuraccuratesse, en functionele prototyping—wat iteratieve ontwerpcycli mogelijk maakt voor consumentenproducten, elektronica, en automobielcomponenten. De adoptie van duurzame, impactbestendige en hitte-stabiele harsen breidt de scope van DLP-prototyping uit tot functionele tests, naast visuele modellen.

Industriële Toepassingen: Industriële gebruikers maken gebruik van DLP voor eindgebruikonderdelen, hulpmiddelen, en gereedschappen. Harsfabrikanten zoals Henkel (Loctite) en BASF (Forward AM) ontwikkelen fotopolymeren met verbeterde chemische resistentie, thermische stabiliteit, en mechanische sterkte. In 2025 omvatten de vooruitzichten de introductie van harsen voor elektronica-encapsulatie, auto-onderdelen onder de motorkap, en zelfs onderdelen van lucht- en ruimtevaartkwaliteit. De druk voor duurzaamheid is ook evident, met biobased en recyclebare harsopties die de markt betreden.

In alle sectoren zullen de komende jaren voortdurende samenwerkingen tussen printerfabrikanten en harsformulators de toepassing-specifieke innovatie en naleving van regelgeving stimuleren. Het resultaat is een snel uitbreidende pallet van DLP-harsen, elk ontworpen voor de unieke eisen van tandheelkundige, sieraden-, prototyping- en industriële toepassingen.

Uitdagingen en Kansen: Duurzaamheid, Kosten en Prestaties

De formulering van harsen voor Digital Light Processing (DLP) 3D printers in 2025 wordt gevormd door een dynamische interactie tussen duurzaamheid, kosten, en prestatie-eisen. Naarmate de DLP 3D printmarkt volwassen wordt, richten harsfabrikanten en eindgebruikers zich steeds meer op het aanpakken van milieu-kwesties, het verlagen van materiaalkosten, en het verbeteren van de mechanische en functionele eigenschappen van geprinte onderdelen.

Duurzaamheid is een centrale uitdaging en kans. Traditionele DLP-harsen zijn voornamelijk gebaseerd op petroleum-afgeleide acrylaten en methacrylaten, wat zorgen oproept over ecologische impact en afvalverwerking aan het einde van de levenscyclus. In reactie hierop investeren toonaangevende harsproduceerders in biobased en recyclebare alternatieven. Bijvoorbeeld, BASF en Evonik ontwikkelen fotopolymeerharsen die hernieuwbare grondstoffen bevatten, met als doel de ecologische voetafdruk te verminderen en de biologisch afbreekbaarheid te verbeteren. Deze duurzame formuleringen ondervinden echter vaak obstakels bij het evenaren van de mechanische sterkte, resolutie, en verhardingssnelheid van conventionele harsen, hetgeen voortdurende research en optimalisatie vereist.

Kosten blijven een significante belemmering voor bredere adoptie van DLP 3D printen, met name in de industriële en consumentenmarkten. De hoge prijs van gespecialiseerde fotoinitiators, oligomeren, en monomeren die in DLP-harsen worden gebruikt, draagt bij aan de algehele kosten. Bedrijven zoals Formlabs en Stratasys werken aan het stroomlijnen van toeleveringsketens en het opschalen van productie, wat naar verwachting de kosten in de komende jaren geleidelijk zal verlagen. Bovendien bevordert de opkomst van open-materiaalplatforms en derden-harsleveranciers concurrentie en prijsverlaging, hoewel dit ook uitdagingen met zich meebrengt bij het waarborgen van consistente printkwaliteit en compatibiliteit tussen printer en hars.

Prestatie-eisen nemen toe naarmate DLP 3D printen zich uitbreidt naar sectoren zoals tandheelkunde, medische, en industriële productie. Gebruikers vereisen harsen met op maat gemaakte eigenschappen—zoals hoge hittebestendigheid, biocompatibiliteit en flexibiliteit—zonder in te boeten op printsnelheid of resolutie. 3D Systems en EnvisionTEC (nu onderdeel van Desktop Metal) staan aan de voorhoede van het ontwikkelen van toepassing-specifieke harsen, waaronder die voor tandheelkundige protheses en engineering-grade componenten. De integratie van nanomaterialen en hybride chemieën is een veelbelovende weg voor het verbeteren van de prestaties, hoewel het nieuwe complexiteit met zich meebrengt in formulering en goedkeuring van regelgeving.

Met het oog op de toekomst is de DLP harssector poised voor significante innovatie, gedreven door regulatoire druk, klantbehoefte naar groenere oplossingen, en de noodzaak van kosteneffectieve, hoogpresterende materialen. Samenwerking tussen chemische bedrijven, printerfabrikanten, en eindgebruikers zal cruciaal zijn om huidige beperkingen te overwinnen en het volledige potentieel van DLP 3D printen in de komende jaren te ontsluiten.

Toekomstige Vooruitzichten: Innovatiepijplijnen en Volgende Generatie DLP Hars Tecnologieën

De toekomst van Digital Light Processing (DLP) 3D printer harsformulering staat op het punt van significante transformatie naarmate de industrie het jaar 2025 en verder ingaat. Belangrijke spelers intensiveren hun onderzoeks- en ontwikkelingsinspanningen om tegemoet te komen aan de evoluerende eisen van industriële, tandheelkundige, medische, en consumentenapplicaties. De innovatielijn kenmerkt zich door een focus op geavanceerde materiaaleigenschappen, duurzaamheid, en procesoptimalisatie.

Een van de meest prominente trends is de ontwikkeling van hoogpresterende harsen met verbeterde mechanische, thermische en chemische bestendigheid. Bedrijven zoals Stratasys en 3D Systems investeren in fotopolymeerchemieën die eindgebruikonderdelen mogelijk maken met eigenschappen die concurreren met traditionele thermoplasten. Deze next-generation harsen worden verwacht DLP’s bereik uit te breiden naar functionele prototyping en low-volume productie, met name in de auto- en lucht- en ruimtevaartsectoren.

Biocompatibiliteit en naleving van regelgeving drijven ook de innovatie aan, vooral in de tandheelkundige en medische markten. Formlabs en Dentsply Sirona brengen harsformuleringen naar voren die voldoen aan strenge ISO- en FDA-normen, waarmee directe productie van tandheelkundige protheses, chirurgische gidsen en gehoorapparaten mogelijk wordt gemaakt. De druk voor snellere uithardingstijden en verbeterde nauwkeurigheid leidt tot de integratie van nieuwe fotoinitiators en oligomeermengsels, die naar verwachting de komende jaren mainstream zullen worden.

Duurzaamheid is een ander belangrijk aandachtsgebied. Bedrijven zoals BASF en Evonik ontwikkelen biobased en recyclebare fotopolymeren, met als doel de ecologische voetafdruk van DLP printen te verminderen. Deze inspanningen sluiten aan bij bredere industry-doelstellingen om afval te minimaliseren en circulaire materiaalstromen mogelijk te maken, een trend die waarschijnlijk zal versnellen naarmate de regulatoire druk toeneemt.

Procesoptimalisatie wordt aangepakt door de formulering van laag-viskeuze harsen die snellere printsnelheden en hogere resolutie mogelijk maken. EnvisionTEC (nu onderdeel van Desktop Metal) en Carbon staan vooraan en benutten eigen harschemieën en hardware-software-integratie om de grenzen van DLP-doorvoer en onderdelenkwaliteit te verleggen.

Met het oog op de toekomst valt te verwachten dat de convergentie van slimme materialen—zoals zelfherstellende of stimuli-responsieve harsen—en digitale productie workflows zich zal opvolgen. Leiders in de industrie werken samen met academische instellingen om de commercialisering van deze geavanceerde materialen te versnellen. Als gevolg hiervan wordt verwacht dat DLP-harsformuleringen in de komende jaren niet alleen voldoen aan, maar zelfs de eisen van veeleisende toepassingen overtreffen, en zo de rol van DLP in het landschap van additive manufacturing verstevigen.

Bronnen & Referenties

- Stratasys

- 3D Systems

- Formlabs

- BASF

- Evonik

- Henkel

- Liqcreate

- Formlabs

- Dentsply Sirona

- Kulzer

- Carbon

- Stratasys

- 3D Systems

- BASF

- Shining 3D

- Anycubic

- Arkema

- Covestro

- International Organization for Standardization

- European Committee for Standardization

- Anycubic

- Creality

- Henkel

- BASF

- Dentsply Sirona

- Carbon