Spis Treści

- Podsumowanie: Kluczowe Trendy i Perspektywy na 2025 rok

- Wielkość rynku, prognozy wzrostu i globalne zapotrzebowanie do 2030 roku

- Otoczenie regulacyjne i międzynarodowe standardy

- Wiodący producenci i nowi gracze na rynku

- Innowacyjne materiały kształtujące wydajność implantów

- Druk 3D, personalizacja i cyfrowe planowanie chirurgiczne

- Wyniki kliniczne i postępy skoncentrowane na pacjencie

- Łańcuch dostaw, technologie produkcji i skalowalność

- Strategie konkurencyjne i strategiczne partnerstwa

- Przyszłe możliwości, wyzwania i innowacje nowej generacji

- Źródła i odniesienia

Podsumowanie: Kluczowe Trendy i Perspektywy na 2025 rok

Sektor produkcji implantów chirurgicznych łuku jarzmowego doświadcza znaczącej innowacji i wzrostu w 2025 roku, napędzany postępami w naukach materiałowych, cyfrowym planowaniu chirurgicznym oraz rosnącym zapotrzebowaniem na rekonstrukcyjne i związane z urazami procedury maxillofacjalne. Wiodący producenci integrują nowe biomateriały i techniki wytwarzania przyrostowego, aby produkować implanty dostosowane do pacjenta, charakteryzujące się lepszą biokompatybilnością, stabilnością mechaniczną i estetycznymi wynikami. Przyjęcie technologii druku 3D przyspieszyło, co pozwala na szybkie prototypowanie i personalizację implantów łuku jarzmowego, aby dostosować je do indywidualnych wymagań anatomicznych, poprawiając tym samym precyzję chirurgiczną i czas rekonwalescencji pacjentów (Stryker; Zimmer Biomet).

Wyraźnym trendem jest przejście na implanty tytanowe i PEEK (polieterowy eter keton), które oferują lepszy stosunek wytrzymałości do wagi oraz właściwości osseointegracji. Firmy takie jak DePuy Synthes i KLS Martin Group rozszerzają swoje portfele implantów maxillofacjalnych, aby uwzględnić te zaawansowane materiały, wspierając zarówno rekonstrukcje twarzy związane z urazami, jak i onkologią. Ponadto, integracja cyfrowych przepływów pracy — obejmujących obrazowanie CT i wirtualne planowanie chirurgiczne, aż po projektowanie i wytwarzanie wspomagane komputerowo (CAD/CAM) — usprawnia fazy przedoperacyjne i intraoperacyjne, redukując błędy i czasy operacyjne (Materialise).

- Cyfrowa personalizacja: Producenci coraz częściej współpracują z zespołami chirurgicznymi, aby zapewnić przypadkowo-specyficzne implanty łuku jarzmowego drukowane w technologii 3D. Takie podejście jest przyjmowane zarówno przez uznanych liderów branży, jak i wyspecjalizowanych dostawców, takich jak implantcast i OssDsign.

- Postępy regulacyjne: Ostatnia harmonizacja ram regulacyjnych w USA i UE ma na celu ułatwienie szybszego wprowadzenia innowacyjnych produktów na rynek przy jednoczesnym zachowaniu standardów bezpieczeństwa i skuteczności (Amerykańska Agencja Żywności i Leków).

- Czynniki napędzające rynek: Wzrost liczby przypadków urazów twarzy i wad wrodzonych, starzejąca się populacja globalna oraz rosnąca akceptacja chirurgii rekonstrukcyjnej na rynkach wschodzących rozszerzają bazę pacjentów, do których można dotrzeć (Zimmer Biomet).

Patrząc w przyszłość na najbliższe lata, perspektywy dla sektora produkcji implantów chirurgicznych łuku jarzmowego pozostają solidne. Ciągłe inwestycje w R&D, bliskie partnerstwa między producentami a ekspertami klinicznymi oraz dalsze postępy w cyfrowym wytwarzaniu mają na celu poprawę wydajności implantów i ich dostępności. Interesariusze przewidują, że spersonalizowane, mało inwazyjne rozwiązania będą wyznaczać tempo innowacji i przyjęcia zarówno na rynkach opieki zdrowotnej rozwiniętych, jak i wschodzących.

Wielkość rynku, prognozy wzrostu i globalne zapotrzebowanie do 2030 roku

Globalny rynek implantów chirurgicznych łuku jarzmowego przewiduje stabilny wzrost od 2025 do 2030 roku, napędzany postępami w rekonstrukcyjnej chirurgii maxillofacjalnej, rosnącą liczbą przypadków urazów twarzy oraz starzejącą się populacją poszukującą rehabilitacji dentystycznej i czaszkowo-twarzowej. Warto zauważyć, że popyt rośnie zarówno na rynkach rozwiniętych, jak i wschodzących, ponieważ świadomość rozwiązań implantów jarzmowych wzrasta wśród klinicystów i pacjentów.

Kilku producentów wyrobów medycznych, takich jak Zimmer Biomet, Stryker i Nobel Biocare, zgłosiło zwiększone przyjęcie zaawansowanych systemów implantów jarzmowych. Firmy te inwestują w R&D w celu dostosowania i anatomii implantów, często produkowanych z użyciem stopów tytanu przy zastosowaniu precyzyjnych technologii CAD/CAM i wytwarzania przyrostowego. Na przykład, Nobel Biocare rozszerzył swoje portfolio implantów jarzmowych, aby zaspokoić potrzeby skomplikowanych przypadków anatomicznych, wskazując na silny popyt klinicystów na innowacyjne rozwiązania w rehabilitacji atrofii szczęki.

Trendy regionalne wskazują, że Ameryka Północna i Europa pozostają największymi rynkami, wspieranymi przez korzystne polityki refundacyjne i wysoką częstość występowania operacji rekonstrukcyjnych. Jednak rosnąca infrastruktura opieki zdrowotnej i zwiększone szkolenie w zakresie zaawansowanych technik chirurgicznych przyspieszają wskaźniki adopcji w regionie Azji-Pacyfiku i Ameryki Łacińskiej. Zimmer Biomet podkreślił swoje inicjatywy mające na celu zwiększenie dostępu do implantów maxillofacjalnych na rynkach wschodzących, co odzwierciedla przewidywaną zmianę w globalnym popycie do 2030 roku.

Organizacje branżowe, takie jak Amerykańskie Stowarzyszenie Chirurgów Jamy Ustnej i Szczekowej, nadal promują edukację i najlepsze praktyki, co ma na celu dalsze stymulowanie wzrostu rynku poprzez ułatwienie przyjęcia nowych technologii implantów wśród chirurgów.

Patrząc w przyszłość, perspektywy dla produkcji implantów chirurgicznych łuku jarzmowego pozostają pozytywne. Integracja cyfrowego planowania, implantów dostosowanych do pacjenta oraz mało inwazyjnych podejść chirurgicznych ma wspierać dwucyfrowy roczny wzrost w niektórych segmentach. Ponadto, strategiczne współprace między producentami a ośrodkami akademickimi mają przynieść nowe projekty implantów dostosowanych do spersonalizowanych wyników pacjentów. Do 2030 roku liderzy branży przygotowują się na szerszy, bardziej technologicznie zaawansowany rynek globalny, z utrzymującymi się inwestycjami w zdolności produkcyjne i zatwierdzenia regulacyjne w różnych geografiach.

Otoczenie regulacyjne i międzynarodowe standardy

Otoczenie regulacyjne dla implantów chirurgicznych łuku jarzmowego szybko się rozwija w miarę wzrostu zapotrzebowania na zaawansowane rozwiązania rekonstrukcji maxillofacjalnej. W 2025 roku i w następnych latach producenci muszą poruszać się w coraz bardziej rygorystycznych wymaganiach, aby zapewnić bezpieczeństwo pacjentów, skuteczność urządzeń i dostęp do rynków międzynarodowych.

W Stanach Zjednoczonych, Amerykańska Agencja Żywności i Leków (FDA) reguluje implanty czaszkowo-twarzowe jako urządzenia medyczne klasy II zgodnie z kodem 21 CFR 872.4760. Wymaga to od producentów spełnienia określonych obowiązków dotyczących powiadomienia przed rynkowego (510(k)), wykazując istotną równoważność z legalnie wprowadzonymi urządzeniami. FDA kładzie nacisk na testy biokompatybilności, walidację wytrzymałości mechanicznej i kompleksowe etykietowanie. W ostatnich latach agencja zwiększyła nacisk na nadzór po wprowadzeniu na rynek i systemy unikalnej identyfikacji urządzeń (UDI), a dalsze mandaty dotyczące cyfrowego śledzenia są przewidywane do 2025 roku.

W Unii Europejskiej, Rozporządzenie w sprawie wyrobów medycznych (EU MDR 2017/745), w pełni egzekwowane od 2021 roku, nadal ustala wysokie standardy dla producentów implantów łuku jarzmowego. Rozporządzenie wymaga solidnej oceny klinicznej, zarządzania ryzykiem oraz śledzenia wszystkich urządzeń wszczepialnych. Do 2025 roku, jednostki notyfikowane zwracają większą uwagę na dokumentację techniczną i działania dotyczące klinicznego nadzoru po wprowadzeniu na rynek (PMCF). Firmy takie jak Zimmer Biomet i Stryker dostosowują swoje procesy, aby spełniać te zmieniające się europejskie wymagania, w tym bardziej rygorystyczne procedury zbierania danych i raportowania.

Na arenie międzynarodowej, standard ISO 13485:2016 pozostaje podstawą zarządzania jakością w produkcji wyrobów medycznych, w tym implantów łuku jarzmowego. Ten standard często jest warunkiem wstępnym dla zgłoszeń regulacyjnych na rynkach takich jak Kanada, Australia i Japonia. Międzynarodowa Organizacja Normalizacyjna (ISO) obecnie przegląda zmiany, aby jeszcze bardziej zharmonizować podejścia oparte na ryzyku, a aktualizacje są przewidywane do 2027 roku. Dodatkowo, standardy ISO 10993, dotyczące biokompatybilności, są aktualizowane, aby uwzględnić nowe technologie materiałowe i modyfikacje powierzchni, które są powszechnie stosowane przez wiodących producentów, takich jak Nobel Biocare.

Patrząc w przyszłość, rośnie momentum w kierunku globalnej harmonizacji regulacyjnej. Inicjatywy takie jak Międzynarodowe Forum Regulatorów Wyrobów Medycznych (IMDRF) promują wspólne wymagania dotyczące dowodów klinicznych i nadzoru po wprowadzeniu na rynek, co wpłynie na to, jak firmy projektują, walidują i monitorują swoje implanty łuku jarzmowego. W miarę jak cyfrowe wytwarzanie i implanty dostosowane do pacjenta stają się coraz bardziej widoczne, przewiduje się dalsze wytyczne regulacyjne dotyczące procesów wytwarzania przyrostowego i bezpieczeństwa spersonalizowanych urządzeń.

Ogólnie rzecz biorąc, w najbliższych latach producenci implantów chirurgicznych łuku jarzmowego będą się nieustannie dostosowywać do bardziej kompleksowych ram regulacyjnych i międzynarodowych standardów, sprzyjając innowacjom, jednocześnie priorytetując bezpieczeństwo pacjentów i dostęp do rynku.

Wiodący producenci i nowi gracze na rynku

Krajobraz produkcji implantów chirurgicznych łuku jarzmowego w 2025 roku nadal kształtowany jest przez połączenie uznanych globalnych liderów i dynamicznej grupy nowych firm. Sektor ten napędzany jest postępami w zarządzaniu urazami czaszkowo-twarzowymi, chirurgii rekonstrukcyjnej oraz rosnącą adopcją rozwiązań dostosowanych do pacjenta.

Wśród wiodących producentów, Stryker utrzymuje znaczącą obecność dzięki swojemu kompleksowemu portfolio produktów maxillofacjalnych, w tym implantom tytanowym i wchłanialnym, specjalnie zaprojektowanym do rekonstrukcji łuku jarzmowego i środkowej części twarzy. Ich ciągłe inwestycje w druk 3D i modelowanie anatomiczne umożliwiają bardziej spersonalizowane rozwiązania implantów, które mają szansę na szersze przyjęcie do 2025 roku i później.

Zimmer Biomet kontynuuje innowacje w sektorze czaszkowo-szczękowym (CMF), oferując szereg standardowych i niestandardowych implantów do naprawy łuku jarzmowego. Ich nacisk na cyfrowe planowanie i narzędzia nawigacji chirurgicznej poprawia precyzję i wyniki w skomplikowanych procedurach rekonstrukcyjnych. W 2024 roku Zimmer Biomet rozszerzył swoje portfolio o nowe systemy płytkowe, które jeszcze bardziej odpowiadają złożoności mocowania kości jarzmowej.

DePuy Synthes, firma należąca do Johnson & Johnson, pozostaje kluczowym graczem na tym rynku z systemami implantów MatrixMIDFACE i innymi modułowymi systemami, uznawanymi za elastyczne w chirurgii urazowej i rekonstrukcyjnej. DePuy Synthes zainwestował również w rozwój biokompatybilnych materiałów i zaawansowanych technik mocowania, dostosowując się do trendów w kierunku mało inwazyjnych procedur.

Nowi producenci robią znaczące postępy, szczególnie ci specjalizujący się w wytwarzaniu przyrostowym i projektowaniu implantów dostosowanych do pacjenta. Materialise wykorzystuje swoje doświadczenie w medycznym druku 3D, aby współpracować z chirurgami nad niestandardowymi implantami łuku jarzmowego, usprawniając przejście od cyfrowego planowania do zastosowania chirurgicznego. Podobnie, KLS Martin Group oferuje innowacyjne rozwiązania CMF, w tym gamę implantów IPS®, które wykorzystują zaawansowane obrazowanie i technologie CAD/CAM do dopasowania anatomicznego.

Perspektywy branży na 2025 rok i później charakteryzują się ciągłym wzrostem w medycynie spersonalizowanej, z głównymi producentami rozszerzającymi cyfrowe przepływy pracy i możliwości szybkiego prototypowania. Współpraca między producentami urządzeń, zespołami chirurgicznymi i firmami zajmującymi się zdrowiem cyfrowym ma przyspieszyć przyjęcie niestandardowych, dostosowanych do pacjenta implantów łuku jarzmowego, poprawiając zarówno funkcjonalne, jak i estetyczne wyniki. W miarę jak ścieżki regulacyjne dla nowych materiałów i procesów cyfrowych stają się jaśniejsze, oczekuje się, że coraz więcej startupów i regionalnych graczy wejdzie na rynek, co jeszcze bardziej napędzi innowacje i konkurencję w tym wyspecjalizowanym segmencie.

Innowacyjne materiały kształtujące wydajność implantów

Dziedzina implantów chirurgicznych łuku jarzmowego doświadcza szybkiej transformacji, napędzanej nową generacją biomateriałów, które obiecują poprawić wydajność implantów, kompatybilność i wyniki pacjentów. W 2025 roku stopy tytanowe pozostają złotym standardem ze względu na swoją wyjątkową biokompatybilność, odporność na korozję i wytrzymałość mechaniczną. Wiodący producenci, tacy jak Zimmer Biomet i Smith+Nephew, kontynuują udoskonalanie implantów na bazie tytanu, koncentrując się na zaawansowanych modyfikacjach powierzchni — takich jak mikro-szorstkość i nano-powłoki — aby promować osseointegrację i zmniejszać ryzyko infekcji.

Jednak przełomy w alternatywnych materiałach mogą zakwestionować dominację tytanu. Polieterowy eter keton (PEEK), wysokowydajny polimer, zyskuje uwagę ze względu na swoją radiolucencyjność i moduł sprężystości zbliżony do kości, co może pomóc w złagodzeniu efektu osłabienia stresu. Firmy takie jak Stryker i DePuy Synthes rozszerzyły swoje portfele o implanty czaszkowo-twarzowe na bazie PEEK, wykorzystując precyzyjne wytwarzanie przyrostowe do produkcji geometrii dostosowanych do pacjenta. Ponadto, bioaktywne ceramiki, takie jak powłoki hydroksyapatytowe, są integrowane w celu poprawy wiązania kości z implantem, przy wsparciu firm takich jak Zimmer Biomet, które prowadzą badania nad kompozytami ceramiczno-tytanowymi do zastosowań maxillofacjalnych.

W najbliższych latach oczekuje się przyspieszenia przyjęcia materiałów hybrydowych — łączących metale, polimery i ceramiki — w celu optymalizacji zarówno wydajności mechanicznej, jak i reakcji biologicznej. Personalizacja jest również rewolucjonizowana przez technologie druku 3D, umożliwiając wytwarzanie implantów dostosowanych do anatomii poszczególnych pacjentów na podstawie skanów cyfrowych. Materialise i Renishaw współpracują z zespołami chirurgicznymi, aby dostarczyć takie spersonalizowane rozwiązania, wykorzystując zarówno tytan, jak i PEEK, oraz badając nowe biokompatybilne stopy i kompozyty.

Patrząc w przyszłość, badania nad funkcjonalizacją powierzchni — takimi jak powłoki antybakteryjne i systemy dostarczania czynników wzrostu — sugerują implanty, które nie tylko przywracają funkcję, ale aktywnie wspierają gojenie i redukują powikłania. Perspektywy na 2025 rok i później to czas zbieżności materiałów i innowacji cyfrowych, z wiodącymi producentami i partnerami technologicznymi na czołowej pozycji w kształtowaniu przyszłości implantów chirurgicznych łuku jarzmowego.

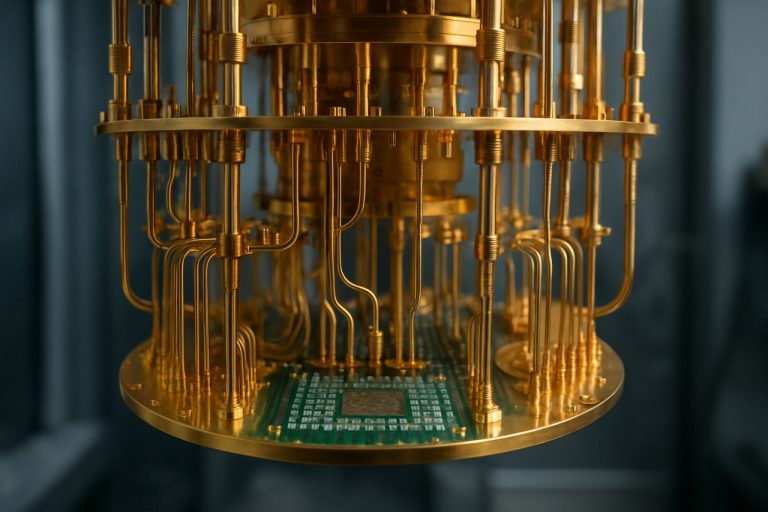

Druk 3D, personalizacja i cyfrowe planowanie chirurgiczne

Integracja druku 3D, personalizacji i cyfrowego planowania chirurgicznego szybko redefiniuje produkcję implantów chirurgicznych łuku jarzmowego w 2025 roku. Innowacje w wytwarzaniu przyrostowym umożliwiły produkcję implantów dostosowanych do pacjenta (PSI) z bezprecedensową precyzją, poprawiając zarówno wyniki estetyczne, jak i funkcjonalne w rekonstrukcji maxillofacjalnej. Wiodący producenci wyrobów medycznych aktywnie inwestują w zaawansowane cyfrowe przepływy pracy, które zaczynają się od obrazowania o wysokiej rozdzielczości — zazwyczaj skanów CT lub CBCT — które następnie są przekształcane w modele 3D do wirtualnego planowania i projektowania implantów.

Kilku liderów branży, takich jak Materialise, oferuje kompleksowe platformy cyfrowe, które pozwalają chirurgom współpracować z inżynierami w czasie rzeczywistym, zapewniając, że implanty łuku jarzmowego są dostosowane do unikalnej anatomii pacjenta. Te platformy integrują planowanie przedoperacyjne, symulację chirurgiczną oraz generowanie przewodników lub implantów drukowanych w technologii 3D, upraszczając proces od diagnozy do opieki pooperacyjnej. Podobnie, DePuy Synthes oferuje rozwiązania dostosowane do rekonstrukcji czaszkowo-twarzowej, w tym implanty łuku jarzmowego dopasowane do pacjenta, produkowane pod rygorystyczną kontrolą jakości, aby spełniać zmieniające się standardy regulacyjne.

- Personalizacja: Trend w kierunku pełnej personalizacji jest napędzany zapotrzebowaniem na lepsze dopasowanie, skrócenie czasu operacyjnego i szybszą rekonwalescencję pacjenta. Firmy takie jak KLS Martin Group i Zimmer Biomet rozszerzają swoje portfele o implanty tytanowe i PEEK, wytwarzane w technologii selektywnego topnienia laserowego (SLM) lub topnienia wiązką elektronów (EBM), zaprojektowane tak, aby idealnie pasowały do struktury kostnej pacjenta z dużą precyzją.

- Cyfrowe planowanie chirurgiczne: Narzędzia do planowania cyfrowego są obecnie uważane za standard w skomplikowanych rekonstrukcjach łuku jarzmowego. Narzędzia te pozwalają chirurgom przewidywać wyzwania anatomiczne, określać optymalne punkty mocowania i wirtualnie ćwiczyć procedurę. Na przykład, zestaw innowacji Mimics firmy Materialise wspiera tworzenie cyfrowych planów chirurgicznych oraz 3D-printed modeli anatomicznych, co ułatwia komunikację między zespołami wielodyscyplinarnymi i poprawia dokładność intraoperacyjną.

- Jakość i momentum regulacyjne: W miarę jak organy regulacyjne doskonalą swoje wymagania dotyczące niestandardowych wyrobów medycznych, producenci coraz bardziej kładą nacisk na śledzenie i walidację procesów. Firmy takie jak KLS Martin Group podkreślają swoje przestrzeganie standardów ISO 13485 i MDR (Rozporządzenie UE w sprawie wyrobów medycznych), zapewniając bezpieczeństwo i powtarzalność implantów łuku jarzmowego drukowanych w technologii 3D.

Patrząc w przyszłość, w najbliższych latach oczekuje się dalszej automatyzacji cyfrowych przepływów pracy, poprawy biomateriałów i rozszerzenia zastosowań projektowych opartych na sztucznej inteligencji, co ostatecznie uczyni spersonalizowane implanty łuku jarzmowego bardziej dostępnymi i efektywnymi zarówno dla chirurgów, jak i pacjentów.

Wyniki kliniczne i postępy skoncentrowane na pacjencie

Ostatnie postępy w produkcji implantów chirurgicznych łuku jarzmowego znacząco wpłynęły na wyniki kliniczne i opiekę skoncentrowaną na pacjencie. Przyjęcie produkcji implantów dostosowanych do pacjenta (PSI) z wykorzystaniem cyfrowych przepływów pracy i technologii wytwarzania przyrostowego w znacznym stopniu poprawia precyzję chirurgiczną i wyniki pooperacyjne. W 2025 roku producenci tacy jak Stryker i DePuy Synthes kontynuują udoskonalanie implantów łuku jarzmowego na bazie tytanu i PEEK, kładąc nacisk na niestandardowy projekt, aby dostosować się do unikalnych wariantów anatomicznych i skomplikowanych przypadków urazowych.

Dane kliniczne z ośrodków wykorzystujących niestandardowo produkowane implanty pokazują skrócenie czasu operacyjnego, poprawę dopasowania oraz zminimalizowanie ryzyka niewłaściwego umiejscowienia lub wtórnych operacji rewizyjnych. Na przykład, Materialise informuje, że ich rozwiązania maxillofacjalne drukowane w technologii 3D przyczyniły się do szybszej rekonwalescencji pacjentów, bardziej przewidywalnej symetrii twarzy i zwiększonej satysfakcji z wyników estetycznych. W latach 2024 i 2025 integracja wirtualnego planowania chirurgicznego przed operacją i nawigacji intraoperacyjnej — wspierana przez producentów takich jak Zimmer Biomet — stała się bardziej powszechna, co dodatkowo zwiększa dokładność i bezpieczeństwo pacjentów w rekonstrukcji łuku jarzmowego.

Postępy skoncentrowane na pacjencie koncentrują się również na redukcji chorobowości poprzez umożliwienie mało inwazyjnych podejść. Producenci implantów opracowują systemy mocowania o niższym profilu i materiały wchłanialne, aby zminimalizować widoczność sprzętu i długoterminowe powikłania. Firmy takie jak KLS Martin Group aktywnie rozwijają linie wchłanialnych płyt i śrub do rekonstrukcji środkowej części twarzy, mając na celu zaspokojenie obaw dotyczących trwałych ciał obcych i poprawę długoterminowego komfortu.

Patrząc w przyszłość, perspektywy dla wyników klinicznych w chirurgii implantów łuku jarzmowego pozostają pozytywne. Liderzy branży inwestują w mechanizmy feedbacku w czasie rzeczywistym — w tym obrazowanie 3D intraoperacyjne i prognozowanie wyników oparte na sztucznej inteligencji — aby jeszcze bardziej spersonalizować opiekę nad pacjentami i optymalizować wyniki. W najbliższych latach oczekuje się dodatkowych zatwierdzeń regulacyjnych dla nowych biomateriałów i platform projektowych cyfrowych, co poszerzy zakres rozwiązań dostosowanych do pacjentów dostępnych dla chirurgów. W miarę jak producenci będą kontynuować współpracę z partnerami klinicznymi, nacisk na poprawę wyników funkcjonalnych, skrócenie czasów rekonwalescencji i satysfakcję pacjentów prawdopodobnie napędzi dalsze innowacje w produkcji implantów chirurgicznych łuku jarzmowego.

Łańcuch dostaw, technologie produkcji i skalowalność

Produkcja implantów chirurgicznych łuku jarzmowego w 2025 roku charakteryzuje się rozwijającym się łańcuchem dostaw, szybkim przyjmowaniem technologii oraz rosnącym naciskiem na skalowalność, aby sprostać globalnym wymaganiom klinicznym. Sektor ten jest zdominowany przez uznanych producentów wyrobów medycznych, z istotnym wkładem ze strony dostawców materiałów i firm inżynieryjnych.

Większość implantów łuku jarzmowego produkowana jest z biokompatybilnych materiałów, takich jak stopy tytanu (szczególnie Ti-6Al-4V), które oferują wytrzymałość, odporność na korozję i właściwości osseointegracji. Wiodący dostawcy, tacy jak Zimmer Biomet i Smith+Nephew, kontynuują doskonalenie swoich procedur zaopatrzenia w materiały i walidacji, aby zapewnić śledzenie i zgodność regulacyjną, szczególnie w miarę zaostrzania się globalnych standardów po pandemii.

Wytwarzanie przyrostowe (druk 3D) coraz częściej uzupełnia tradycyjne wytwarzanie ubytkowe (frezowanie CNC) dla implantów dopasowanych do pacjenta, umożliwiając szybsze prototypowanie i produkcję. Firmy takie jak Stryker rozszerzyły swoje możliwości wytwarzania przyrostowego dla implantów maxillofacjalnych dostosowanych do pacjenta, zgłaszając skrócenie czasów realizacji i większą złożoność geometryczną w projektowaniu produktów. Ta zmiana wspierana jest przez postępy w cyfrowym obrazowaniu i przepływach pracy CAD/CAM, które upraszczają personalizację i redukują zależność od pracy ręcznej.

Łańcuch dostaw tych implantów jest globalny. Podczas gdy surowy tytan pozyskiwany jest od kilku kluczowych dostawców, wykończenie, sterylizacja i pakowanie często są rozdzielane na wiele geografii, aby spełnić lokalne wymagania regulacyjne. DePuy Synthes (Johnson & Johnson MedTech) informuje o ciągłych inwestycjach w regionalne centra produkcyjne i optymalizację logistyki, podkreślając potrzebę odporności w obliczu zakłóceń w dostawach i zmiennego popytu.

Skalowalność pozostaje kluczowym punktem, ponieważ operacje elektive wracają, a rynki rozwijają się w regionie Azji-Pacyfiku i Ameryki Łacińskiej. Producenci wykorzystują automatyzację i analitykę predykcyjną do prognozowania popytu i dostosowywania produkcji w odpowiedzi. Partnerstwa z organizacjami zajmującymi się produkcją na zlecenie (CMO) również rosną, co ilustruje współpraca między producentami OEM a wyspecjalizowanymi producentami implantów, aby zrównoważyć innowacje wewnętrzne z zewnętrzną skalą produkcji.

- Zimmer Biomet i Stryker inwestują w robotykę nowej generacji i kontrolę jakości napędzaną sztuczną inteligencją, dążąc do dalszej automatyzacji inspekcji i redukcji wskaźników defektów.

- Wysiłki na rzecz harmonizacji regulacyjnej, prowadzone przez organizacje branżowe i międzynarodowe firmy, mają na celu ułatwienie transgranicznej dystrybucji i przyspieszenie czasu wprowadzenia na rynek nowych projektów implantów.

- Zrównoważony rozwój środowiskowy — zwłaszcza recykling odpadów tytanowych i redukcja odpadów opakowaniowych — staje się nowym priorytetem wśród producentów, z ogłoszeniem nowych inicjatyw ekologicznych w 2025 roku.

Wszystkie te trendy sygnalizują silny, napędzany technologią łańcuch dostaw dla implantów chirurgicznych łuku jarzmowego, z skalowalnością i innowacjami gotowymi, aby sprostać rosnącym potrzebom klinicznym w nadchodzących latach.

Strategie konkurencyjne i strategiczne partnerstwa

W 2025 roku producenci implantów chirurgicznych łuku jarzmowego intensyfikują swoje strategie konkurencyjne i tworzą ukierunkowane partnerstwa, aby wzmocnić swoje pozycje rynkowe. Jednym z najbardziej zauważalnych trendów jest integracja technologii cyfrowych i wytwarzania przyrostowego, aby oferować niestandardowe implanty, które odpowiadają skomplikowanej anatomii maxillofacjalnej. Firmy takie jak Zimmer Biomet i Smith+Nephew kontynuują inwestycje w zaawansowane platformy CAD/CAM i zakłady druku 3D, dążąc do skrócenia czasów realizacji i poprawy wyników chirurgicznych poprzez dostarczanie rozwiązań dostosowanych do pacjenta.

Strategiczne partnerstwa między producentami implantów a wyspecjalizowanymi dostawcami oprogramowania również rosną. Na przykład, DePuy Synthes nawiązał współpracę z firmami zajmującymi się planowaniem cyfrowym, aby uprościć przepływ pracy od wirtualnego planowania chirurgicznego do produkcji implantów. Takie podejście nie tylko zwiększa precyzję, ale także sprzyja lojalności wśród chirurgów maxillofacjalnych, którzy cenią zintegrowane usługi end-to-end.

Innym obszarem konkurencyjnego nacisku jest biokompatybilność i zaawansowane materiały. Stryker rozszerzył partnerstwa R&D z uniwersytetami i instytutami badań biomedycznych, aby opracować stopy tytanu i obróbkę powierzchniową, które promują osseointegrację i zmniejszają wskaźniki infekcji. Takie współprace przyspieszają wprowadzenie produktów nowej generacji i różnicują ofertę na zatłoczonym rynku.

- Ekspansja geograficzna: Wiodący producenci wchodzą na rynki wschodzące poprzez joint ventures z lokalnymi dystrybutorami i dostawcami usług zdrowotnych. To nie tylko wzmacnia sieci dystrybucji, ale także odpowiada na wymagania regulacyjne specyficzne dla każdego regionu. KLS Martin Group jest prominentnym przykładem, rozszerzając swoją obecność w regionie Azji-Pacyfiku i Ameryki Łacińskiej poprzez partnerstwa regionalne.

- Przejęcia i licencjonowanie: Przejęcia pozostają kluczową strategią, ponieważ większe firmy dążą do wchłonięcia niszowych innowatorów z własnymi projektami implantów lub technologiami produkcji. Umowy licencyjne na nowe biomateriały i powłoki powierzchniowe również zyskują na znaczeniu, ponieważ firmy dążą do szybkiej dywersyfikacji swoich portfeli.

- Edukacja i szkolenie chirurgów: Producenci inwestują w wspólne programy szkoleniowe z sieciami szpitali i towarzystwami chirurgicznymi, takimi jak te wspierane przez Medartis. Te inicjatywy nie tylko promują przyjęcie nowych produktów, ale także budują długoterminowe relacje z kluczowymi liderami opinii.

Patrząc w przyszłość, nacisk na strategiczne sojusze, cyfrowe przepływy pracy i partnerstwa specyficzne dla regionu prawdopodobnie się nasili, szczególnie w miarę wzrostu zapotrzebowania na spersonalizowane implanty łuku jarzmowego. Trwające innowacje, w połączeniu z solidną współpracą w całym łańcuchu dostaw, prawdopodobnie zdefiniują sukces konkurencyjny w sektorze przez resztę tej dekady.

Przyszłe możliwości, wyzwania i innowacje nowej generacji

Dziedzina produkcji implantów chirurgicznych łuku jarzmowego jest gotowa na znaczną transformację w 2025 roku i nadchodzących latach, napędzaną postępami technologicznymi, ewoluującymi potrzebami klinicznymi oraz rosnącą globalną bazą pacjentów. Kilka możliwości i wyzwań kształtuje perspektywy dla producentów, podczas gdy innowacje nowej generacji ustanawiają nowe standardy w rekonstrukcji czaszkowo-twarzowej.

Przyszłe możliwości są ściśle związane z rosnącą częstością występowania urazów maxillofacjalnych, resekcji onkologicznych i wad wrodzonych wymagających rekonstrukcji łuku jarzmowego. Rośnie świadomość na temat chirurgii rekonstrukcyjnej twarzy, a rozszerzający się dostęp na rynkach wschodzących ma przyczynić się do wzrostu popytu na precyzyjnie wytwarzane implanty. Wiodące firmy, takie jak Stryker i Zimmer Biomet, rozszerzają swoje portfele czaszkowo-twarzowe o bardziej personalizowane i dostosowane do pacjenta rozwiązania, aby zaspokoić te potrzeby.

Jedną z najbardziej obiecujących innowacji nowej generacji jest integracja cyfrowego planowania i wytwarzania przyrostowego (druku 3D) w produkcji implantów. Firmy takie jak DePuy Synthes opracowują implanty dostosowane do pacjenta, wykorzystując zaawansowane obrazowanie i projektowanie wspomagane komputerowo, co umożliwia precyzyjne dopasowanie anatomiczne i redukuje potrzebę dostosowywania w trakcie operacji. Przyjęcie biokompatybilnych materiałów, takich jak stopy tytanu i wysokowydajne polimery, dodatkowo poprawia trwałość implantów i ich biokompatybilność.

Pomimo tych postępów, producenci stają w obliczu wyzwań, w tym rygorystycznych wymagań regulacyjnych dla niestandardowych implantów oraz potrzeby solidnej walidacji klinicznej. Złożoność anatomii łuku jarzmowego wymaga wysokiej precyzji w produkcji, co może zwiększać koszty produkcji i czasy realizacji. Dodatkowo, zapewnienie odporności globalnego łańcucha dostaw na krytyczne materiały pozostaje kluczowym zagadnieniem, co podkreślają ostatnie zakłócenia w logistyce wyrobów medycznych (Medtronic).

Patrząc w przyszłość, zbieżność sztucznej inteligencji z platformami planowania chirurgicznego ma przyspieszyć przepływy pracy przedoperacyjne i jeszcze bardziej spersonalizować projektowanie implantów. Firmy badają również bioaktywne powłoki i modyfikacje powierzchniowe, aby promować osseointegrację i zmniejszać ryzyko infekcji. Współprace między producentami a ośrodkami klinicznymi prawdopodobnie przyspieszą walidację i przyjęcie tych rozwiązań nowej generacji, co ostatecznie poprawi wyniki pacjentów i rozszerzy możliwości rekonstrukcji łuku jarzmowego na całym świecie.

Źródła i odniesienia

- Zimmer Biomet

- KLS Martin Group

- Materialise

- implantcast

- Nobel Biocare

- Smith+Nephew

- Renishaw

- Medartis

- Medtronic