Como a Impressão 3D FDM está Transformando a Microfluídica: Liberando Prototipagem Rápida, Customização e Inovação Acessível para Dispositivos Lab-on-a-Chip. Descubra a Sinergia Revolucionária Entre a Manufatura Aditiva e a Pesquisa em Microfluídica. (2025)

- Introdução: A Interseção da Impressão 3D FDM e Microfluídica

- Fundamentos da Modelagem por Deposição Fundida (FDM)

- Design de Dispositivos Microfluídicos: Oportunidades e Desafios com FDM

- Seleção de Materiais e Biocompatibilidade em Microfluídica FDM

- Resolução, Precisão e Qualidade de Superfície: Superando as Limitações do FDM

- Estudos de Caso: Aplicações Microfluídicas Impressas em FDM com Sucesso

- Análise Comparativa: FDM vs. Outros Métodos de Impressão 3D para Microfluídica

- Tendências de Mercado e Previsão de Crescimento: FDM em Microfluídica (CAGR Estimado de 20 a 30% até 2030)

- Inovações Emergentes: Manufatura Híbrida e Integração Funcional

- Perspectivas Futuras: Escalando, Padronização e Ampliando o Interesse Público

- Fontes & Referências

Introdução: A Interseção da Impressão 3D FDM e Microfluídica

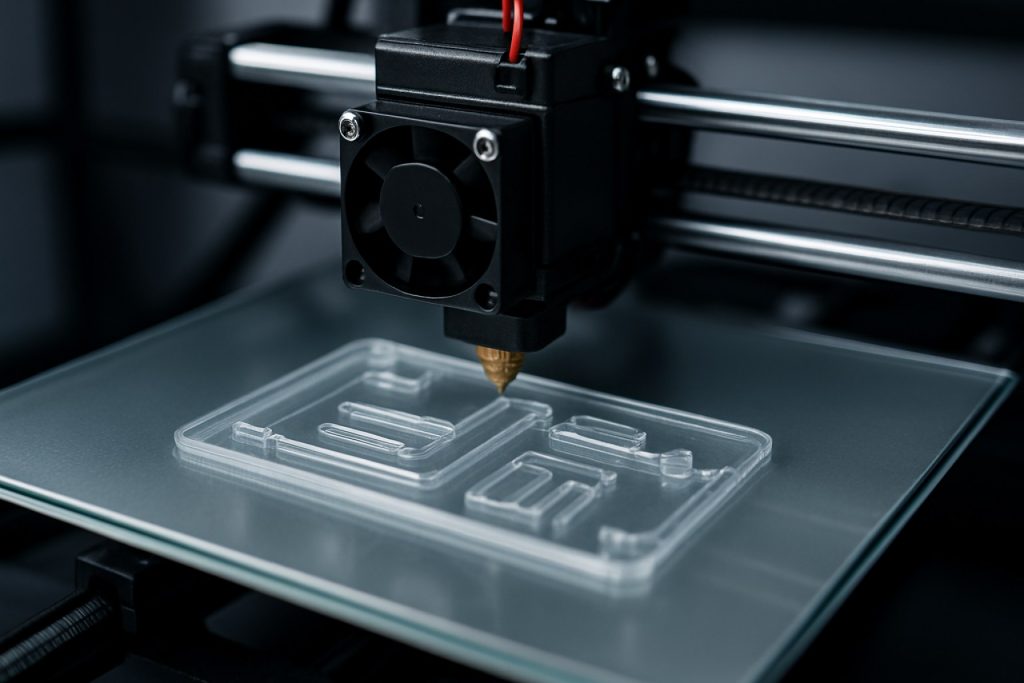

A Impressão 3D por Modelagem por Deposição Fundida (FDM) surgiu como uma tecnologia transformadora no campo da microfluídica, oferecendo novas avenidas para prototipagem rápida, customização e fabricação acessível de dispositivos. A microfluídica, que envolve a manipulação de fluidos em escala submilimétrica, é fundamental para os avanços em diagnósticos biomédicos, síntese química e monitoramento ambiental. Tradicionalmente, dispositivos microfluídicos foram fabricados usando fotolitografia e litografia suave, processos que frequentemente são demorados, caros e requerem instalações especializadas. A integração da impressão 3D FDM na microfluídica está moldando esse cenário, especialmente à medida que a tecnologia amadurece em 2025 e além.

A impressão 3D FDM opera extrudando materiais termoplásticos camada por camada para construir objetos tridimensionais. Sua acessibilidade, custo e compatibilidade com uma variedade de polímeros tornaram-na uma escolha popular para grupos de pesquisa acadêmica e industrial. Nos últimos anos, melhorias na resolução da impressora, nas propriedades dos materiais e no controle do software possibilitaram a fabricação de canais microfluídicos com dimensões próximas a 100 micrômetros, um marco significativo para o campo. Organizações como o Instituto Nacional de Padrões e Tecnologia (NIST) e os Institutos Nacionais da Saúde (NIH) destacaram o potencial das tecnologias de impressão 3D, incluindo FDM, para democratizar o acesso ao desenvolvimento de dispositivos microfluídicos e acelerar a inovação em diagnósticos de cuidados e sistemas lab-on-a-chip.

O ano de 2025 marca um período de rápida adoção e refinamento da fabricação microfluídica baseada em FDM. Iniciativas de hardware de código aberto e plataformas colaborativas estão impulsionando a disseminação de arquivos de design e melhores práticas, reduzindo as barreiras de entrada e promovendo uma comunidade global de praticantes. Universidades e centros de pesquisa líderes estão publicando protocolos e estudos de caso demonstrando a aplicação bem-sucedida de microfluídicas impressas em FDM em áreas como cultura celular, geração de gotículas e análise química. A Fundação Nacional de Ciências (NSF) continua a financiar pesquisas interdisciplinares que utilizam a impressão 3D FDM para inovação microfluídica, enfatizando a importância da reprodutibilidade, escalabilidade e integração com componentes eletrônicos e ópticos.

Olhando para o futuro, espera-se que a interseção da impressão 3D FDM e microfluídica produza novas descobertas em complexidade de dispositivos, integração de materiais múltiplos e funcionalização. À medida que a ciência dos materiais avança e as capacidades das impressoras melhoram, o FDM está se preparando para desempenhar um papel central na próxima geração de tecnologias microfluídicas, apoiando tanto a pesquisa fundamental quanto aplicações do mundo real em saúde, ciência ambiental e além.

Fundamentos da Modelagem por Deposição Fundida (FDM)

A Modelagem por Deposição Fundida (FDM) é uma técnica de manufatura aditiva amplamente adotada que ganhou uma tração significativa no campo da microfluídica, especialmente à medida que a tecnologia avança para 2025. O FDM opera extrudando filamentos termoplásticos através de um bico aquecido, depositando material camada por camada para construir objetos tridimensionais. O processo é governado pelo controle preciso de temperatura, taxa de extrusão e movimento ao longo dos eixos X, Y e Z, permitindo a fabricação de geometrias complexas com precisão e repetibilidade razoáveis.

Na microfluídica, a demanda por prototipagem rápida e fabricação de dispositivos de baixo custo impulsionou a adoção do FDM. Métodos tradicionais de microfabricação, como litografia suave, exigem instalações de sala limpa e são demorados, enquanto o FDM oferece uma alternativa de desktop que pode produzir dispositivos microfluídicos funcionais em poucas horas. Avanços recentes no hardware e nos materiais do FDM melhoraram a resolução e a compatibilidade química dos dispositivos impressos, tornando-os cada vez mais adequados para aplicações em diagnósticos, síntese química e ensaios biológicos.

A chave para a aplicação do FDM em microfluídica é a capacidade de imprimir canais e câmaras com dimensões na ordem de centenas de micrômetros. Embora o FDM seja limitado por diâmetro de bico e altura da camada—resultando tipicamente em tamanhos mínimos de recurso de 200–400 μm—pesquisas em andamento estão superando esses limites. Em 2025, vários grupos de pesquisa e empresas estão experimentando bicos mais finos, parâmetros de impressão otimizados e técnicas de pós-processamento para alcançar canais menores e mais suaves. Por exemplo, o uso de materiais de suporte solúveis em água permite a criação de microcanais fechados, que são posteriormente limpos dissolvendo o suporte, um método cada vez mais adotado em ambientes acadêmicos e industriais.

A seleção de materiais é outro aspecto crítico. Materiais comuns de FDM, como ácido poliláctico (PLA) e estireno-acrilonitrila (ABS), são valorizados por sua facilidade de uso e biocompatibilidade, mas novos filamentos com resistência química aprimorada e transparência óptica estão sendo desenvolvidos para atender às necessidades específicas de aplicações microfluídicas. Organizações como o Instituto Nacional de Padrões e Tecnologia (NIST) estão ativamente envolvidas na padronização das propriedades dos materiais e dos protocolos de impressão para garantir reprodutibilidade e confiabilidade na fabricação de dispositivos microfluídicos.

Olhando para o futuro, as perspectivas para o FDM na microfluídica são promissoras. A convergência de melhorias na resolução da impressora, materiais avançados e repositórios de design de código aberto deve democratizar ainda mais o acesso à tecnologia microfluídica. À medida que as impressoras FDM se tornam mais acessíveis e capazes, seu papel na prototipagem rápida e até mesmo na produção em pequena escala de dispositivos microfluídicos está prestes a se expandir, apoiando a inovação em diagnósticos de cuidados, monitoramento ambiental e ferramentas educacionais até 2025 e além.

Design de Dispositivos Microfluídicos: Oportunidades e Desafios com FDM

A Impressão 3D por Modelagem por Deposição Fundida (FDM) emergiu como uma tecnologia transformadora no design e prototipagem de dispositivos microfluídicos, oferecendo fabricação rápida, acessível e de baixo custo. A partir de 2025, a comunidade microfluídica está cada vez mais utilizando o FDM para enfrentar desafios de longa data no desenvolvimento de dispositivos, particularmente para aplicações em diagnósticos, síntese química e testes de ponto de cuidado.

Uma das principais oportunidades que o FDM apresenta é a democratização da fabricação de dispositivos microfluídicos. Métodos tradicionais, como litografia suave, exigem instalações de sala limpa e experiência especializada, limitando a acessibilidade. Em contraste, impressoras FDM estão amplamente disponíveis e são acessíveis, permitindo que pesquisadores e pequenos laboratórios iterem projetos rapidamente. Isso levou a um aumento em projetos microfluídicos de código aberto e inovação colaborativa, como visto em iniciativas apoiadas por organizações como o Instituto Nacional de Padrões e Tecnologia (NIST), que promove ativamente padrões e melhores práticas para manufatura aditiva em pesquisa científica.

Avanços recentes no hardware e materiais do FDM expandiram ainda mais sua utilidade. A introdução de bicos mais finos, motores passo a passo melhorados e sistemas de controle de temperatura possibilitou a impressão de canais com dimensões que se aproximam de 200 micrômetros, uma melhoria significativa em relação às gerações anteriores. Desenvolvimentos na ciência dos materiais, incluindo a disponibilidade de filamentos transparentes e quimicamente resistentes, abordaram algumas das questões de compatibilidade que anteriormente limitaram o uso do FDM em microfluídica. Por exemplo, o Instituto Nacional de Padrões e Tecnologia publicou diretrizes sobre a caracterização de polímeros impressos em 3D para aplicações fluidas, apoiando a reprodutibilidade e confiabilidade.

Apesar desses avanços, desafios permanecem. Alcançar características verdadeiramente em microescala (<100 micrômetros) ainda é difícil devido às limitações inerentes à deposição camada por camada do FDM e ao tamanho do bico. A rugosidade da superfície e a fidelidade do canal podem impactar o fluxo de fluidos e o desempenho do dispositivo, exigindo etapas de pós-processamento, como alisamento por solvente ou revestimento. Além disso, a variedade de materiais biocompatíveis e ópticamente claros adequados para FDM ainda é limitada em comparação com outros métodos de impressão 3D, como estereolitografia (SLA).

Olhando para o futuro, a pesquisa em andamento está focada em abordagens de fabricação híbrida, combinando o FDM com outras técnicas para superar as limitações atuais. O desenvolvimento de novos filamentos compostos e capacidades de impressão multimateriais deve aprimorar ainda mais a funcionalidade dos dispositivos microfluídicos fabricados em FDM. Organizações como o Instituto Nacional de Padrões e Tecnologia e a Fundação Nacional de Ciências devem desempenhar papéis-chave na padronização de processos e no suporte à inovação neste campo em rápida evolução. À medida que esses esforços amadurecem, o FDM está preparado para se tornar uma ferramenta ainda mais integral no cenário de design de microfluídica até 2025 e além.

Seleção de Materiais e Biocompatibilidade em Microfluídica FDM

A seleção de materiais e a biocompatibilidade são considerações fundamentais no avanço da Impressão 3D por Modelagem por Deposição Fundida (FDM) para aplicações microfluídicas, especialmente à medida que o campo avança para 2025 e além. A escolha de materiais termoplásticos impacta diretamente o desempenho do dispositivo, a compatibilidade química e a adequação para ensaios biológicos. Tradicionalmente, o FDM tem dependido de polímeros como ácido poliláctico (PLA), estireno-acrilonitrila (ABS) e polietileno tereftalato glicol (PETG). Esses materiais são preferidos por sua imprimibilidade e propriedades mecânicas, mas sua biocompatibilidade e resistência química variam significativamente.

Nos últimos anos, houve um aumento na pesquisa e desenvolvimento voltados para expandir a paleta de materiais para microfluídica FDM. O PLA, um polímero biodegradável derivado de recursos renováveis, continua popular devido à sua facilidade de uso e biocompatibilidade geral, tornando-o adequado para certas aplicações de cultura celular e diagnóstico. No entanto, sua resistência química limitada e estabilidade térmica moderada restringem seu uso em ambientes microfluídicos mais exigentes. O PETG, por outro lado, oferece melhor resistência química e transparência, que são vantajosas para detecção óptica e imagem em dispositivos microfluídicos. O ABS, embora robusto, muitas vezes requer pós-processamento para remover aditivos tóxicos e melhorar as propriedades da superfície para aplicações biológicas.

Uma tendência chave para 2025 é o desenvolvimento e a comercialização de filamentos FDM especiais adaptados para microfluídica. Estes incluem polímeros de grau médico e certificados para biocompatibilidade, bem como materiais compostos com suavidade de superfície aprimorada e menos produtos químicos extraídos. Por exemplo, grupos de pesquisa e empresas estão explorando o uso de copolímeros de olefina cíclica (COC) e misturas de policarbonato (PC), que oferecem clareza óptica superior e inércia química. A integração de aditivos antimicrobianos e tratamentos de superfície também está sendo investigada para reduzir a biofouling e melhorar a longevidade do dispositivo.

Os testes de biocompatibilidade estão se tornando cada vez mais padronizados, com protocolos alinhados a padrões internacionais como a ISO 10993 para avaliação biológica de dispositivos médicos. Organizações como a Organização Internacional de Normalização e órgãos regulatórios, como a Administração de Alimentos e Medicamentos dos EUA, estão fornecendo orientações mais claras sobre os requisitos para materiais utilizados em microfluídicas biomédicas. Essa clareza regulatória deve acelerar a adoção de dispositivos microfluídicos impressos em FDM em ambientes clínicos e de pesquisa.

Olhando para o futuro, as perspectivas para a seleção de materiais em microfluídica FDM são promissoras. Colaborações em andamento entre cientistas de materiais, engenheiros de dispositivos e agências regulatórias provavelmente resultarão em novos filamentos com propriedades personalizadas para aplicações microfluídicas específicas. A convergência do desenvolvimento de materiais de código aberto e inovação comercial deve democratizar ainda mais o acesso à impressão biocompatível FDM, apoiando a prototipagem rápida e a implantação de dispositivos microfluídicos de próxima geração.

Resolução, Precisão e Qualidade de Superfície: Superando as Limitações do FDM

A Impressão 3D por Modelagem por Deposição Fundida (FDM) se tornou uma ferramenta cada vez mais acessível para prototipagem e fabricação de dispositivos microfluídicos. No entanto, sua adoção em microfluídica foi historicamente limitada por desafios em resolução, precisão e qualidade de superfície—parâmetros críticos para o funcionamento confiável de canais fluidos em microescala. A partir de 2025, progressos significativos estão sendo feitos para enfrentar essas limitações, impulsionados tanto pela inovação em hardware quanto pela otimização de processos.

O tamanho mínimo das características alcançável por impressoras FDM padrão normalmente varia de 200 a 400 micrômetros, que é maior do que as características sub-100 micrômetros frequentemente exigidas em aplicações avançadas de microfluídica. Avanços recentes no design do bico, controle de extrusão e sistemas de movimento estão empurrando esses limites. Por exemplo, os fabricantes estão introduzindo bicos mais finos (até 0,1 mm) e motores passo a passo mais precisos, permitindo maior precisão dimensional e repetibilidade. Empresas como Ultimaker e Prusa Research estão na vanguarda dessas inovações em hardware, oferecendo plataformas de código aberto que facilitam a iteração rápida e a personalização para necessidades de pesquisa.

A rugosidade da superfície continua sendo um desafio chave, uma vez que a deposição camada por camada inerente ao FDM cria estriações que podem perturbar o fluxo laminar e promover misturas ou adsorções indesejadas em canais microfluídicos. Em 2025, os pesquisadores estão empregando cada vez mais técnicas de pós-processamento, como alisamento por vapor de solvente, polimento mecânico e infiltração de resina para reduzir a rugosidade da superfície para abaixo de 10 micrômetros Ra, que está se aproximando do limite para muitas aplicações microfluídicas. Além disso, o uso de novos filamentos termoplásticos com características de fluxo melhoradas e pontos de fusão mais baixos está sendo explorado para aprimorar a fidelidade de impressão e o acabamento superficial.

A precisão na geometria dos canais também está sendo melhorada por meio do monitoramento de processos em tempo real e sistemas de feedback em loop fechado. A integração de visão computacional e metrologia in-situ permite a detecção e correção de defeitos de impressão durante a fabricação, uma tendência apoiada por esforços colaborativos entre grupos de pesquisa acadêmica e parceiros da indústria. Organizações como o Instituto Nacional de Padrões e Tecnologia (NIST) estão ativamente desenvolvendo padrões e melhores práticas para manufatura aditiva em microfluídica, o que se espera acelerar a adoção do FDM na fabricação de dispositivos funcionais.

Olhando para o futuro, as perspectivas para o FDM em microfluídica são otimistas. A convergência de melhorias de hardware, avanços na ciência dos materiais e controle de processos digitais deve fechar ainda mais a lacuna entre o FDM e técnicas de maior resolução, como estereolitografia (SLA) e polimerização por dois fótons. À medida que as comunidades de código aberto e os órgãos de padronização continuam a impulsionar a inovação, o FDM está pronto para se tornar uma opção viável e econômica para prototipagem rápida e até mesmo produção em pequena escala de dispositivos microfluídicos nos próximos anos.

Estudos de Caso: Aplicações Microfluídicas Impressas em FDM com Sucesso

Nos últimos anos, a Impressão 3D por Modelagem por Deposição Fundida (FDM) emergiu como um método prático e acessível para fabricar dispositivos microfluídicos, com vários estudos de caso bem-sucedidos demonstrando seu potencial em ambientes de pesquisa e aplicados. A partir de 2025, o campo viu avanços notáveis na resolução, compatibilidade de materiais e integração funcional dos sistemas microfluídicos impressos em FDM.

Um exemplo proeminente é o uso de chips microfluídicos impressos em FDM para diagnósticos em ponto de cuidado. Pesquisadores em instituições acadêmicas de destaque desenvolveram fluxos de trabalho de prototipagem rápida de baixo custo usando impressoras FDM para criar dispositivos para separação de plasma sanguíneo e detecção de patógenos. Esses dispositivos, fabricados a partir de termoplásticos biocompatíveis como ácido poliláctico (PLA) e polietileno tereftalato glicol (PETG), demonstraram manuseio confiável de fluidos e compatibilidade com ensaios laboratoriais padrão. Os Institutos Nacionais da Saúde apoiaram vários projetos explorando microfluídicas impressas em FDM para triagem rápida de doenças, particularmente em ambientes com recursos limitados.

Outra aplicação bem-sucedida envolve monitoramento ambiental. Em 2024, um projeto colaborativo entre centros de pesquisa europeus e agências ambientais utilizou plataformas microfluídicas impressas em FDM para análise de qualidade da água no local. Esses dispositivos integraram sensores e reservatórios de reagentes diretamente na estrutura impressa, permitindo a detecção em tempo real de contaminantes como metais pesados e nitratos. O Laboratório Federal Suíço de Materiais e Tecnologia (Empa) publicou dados sobre a durabilidade e resistência química de dispositivos microfluídicos impressos em FDM em condições de campo, destacando sua adequação para aplicações robustas.

No setor farmacêutico, reatores microfluídicos impressos em FDM têm sido empregados para síntese em fluxo contínuo e triagem de medicamentos. Empresas e grupos de pesquisa relataram a fabricação bem-sucedida de reatores modulares e personalizáveis que podem ser rapidamente iterados para otimizar condições de reação. A Administração de Alimentos e Medicamentos dos EUA reconheceu o papel crescente da impressão 3D na fabricação farmacêutica, incluindo o uso do FDM para prototipagem e desenvolvimento de processos.

Olhando para o futuro, espera-se que os próximos anos tragam maior integração das microfluídicas impressas em FDM com eletrônicos e sensores, permitindo sistemas inteligentes lab-on-a-chip. Melhorias contínuas na resolução das impressoras e na ciência dos materiais, apoiadas por organizações como o Instituto Nacional de Padrões e Tecnologia (NIST), devem ampliar a gama de aplicações e melhorar o desempenho dos dispositivos. Esses estudos de caso ressaltam a versatilidade e o impacto da impressão 3D FDM na promoção da tecnologia microfluídica em diversos campos.

Análise Comparativa: FDM vs. Outros Métodos de Impressão 3D para Microfluídica

A Modelagem por Deposição Fundida (FDM) emergiu como uma tecnologia de impressão 3D amplamente acessível para a fabricação de dispositivos microfluídicos, mas seu desempenho comparativo em relação a outros métodos de manufatura aditiva—como Estereolitografia (SLA), Processamento de Luz Digital (DLP) e PolyJet—permanece um assunto de pesquisa e desenvolvimento ativo. A partir de 2025, a comunidade microfluídica está cada vez mais focada na avaliação dessas tecnologias em termos de resolução, compatibilidade de materiais, custo e escalabilidade.

A principal vantagem do FDM reside em sua acessibilidade e ampla disponibilidade. Hardware de código aberto e uma ampla gama de filamentos termoplásticos tornaram as impressoras FDM um item essencial em ambientes acadêmicos e de prototipagem. No entanto, o processo de extrusão camada por camada da tecnologia normalmente limita seu tamanho mínimo de característica a cerca de 200–400 micrômetros, o que é menos preciso do que as características sub-100 micrômetros alcançáveis com SLA ou DLP. Essa limitação é significativa para aplicações microfluídicas que exigem geometrias finas de canais e superfícies internas suaves para garantir o fluxo laminar e evitar perda de amostra.

Avanços recentes no FDM, como o uso de bicos mais finos e parâmetros de impressão otimizados, reduziram a diferença de resolução. Grupos de pesquisa também estão experimentando técnicas de pós-processamento—como alisamento por vapor de solvente e revestimentos de superfície—para melhorar a fidelidade do canal e reduzir a rugosidade da superfície. No entanto, SLA e DLP, que utilizam a fotopolimerização para curar resina camada por camada, continuam oferecendo acabamento superior de superfície e resolução de características. Esses métodos estão sendo adotados cada vez mais para prototipagem microfluídica, especialmente em aplicações que exigem alta precisão, como análise de célula única e geração de gotículas.

A compatibilidade de materiais é outro diferenciador. O FDM suporta uma variedade de termoplásticos, incluindo opções biocompatíveis e quimicamente resistentes, como ácido poliláctico (PLA) e estireno-acrilonitrila (ABS). No entanto, as resinas SLA e DLP podem ser projetadas para propriedades específicas ópticas, mecânicas ou químicas, expandindo sua utilidade em aplicações microfluídicas especializadas. A tecnologia PolyJet, oferecida por empresas como Stratasys, permite impressão multimaterial com alta resolução, mas a um custo mais alto e com processamento pós-produção mais complexo.

Custo e acessibilidade continuam sendo pontos fortes para o FDM. Impressoras FDM de nível básico são significativamente mais baratas que sistemas SLA, DLP ou PolyJet, tornando-as atraentes para prototipagem rápida e uso educacional. O movimento de código aberto, defendido por organizações como o Projeto RepRap, continua a impulsionar a inovação e democratizar o acesso à tecnologia FDM.

Olhando para o futuro, espera-se que nos próximos anos haja mais melhorias na resolução da impressão FDM e na diversidade dos materiais, reduzindo a diferença em relação aos métodos de fotopolimerização. Abordagens híbridas—combinando FDM com pós-processamento ou integrando componentes impressos em FDM com outras técnicas de fabricação—devem expandir a gama de aplicações microfluídicas. À medida que o campo amadurece, a escolha entre FDM e métodos alternativos de impressão 3D dependerá cada vez mais dos requisitos específicos de cada dispositivo microfluídico, equilibrando custo, resolução e necessidades de material.

Tendências de Mercado e Previsão de Crescimento: FDM em Microfluídica (CAGR Estimado de 20–30% até 2030)

A Impressão 3D por Modelagem por Deposição Fundida (FDM) ganhou rapidamente força no setor de microfluídica, impulsionada por sua acessibilidade, custo-efetividade e melhorias contínuas na resolução de impressão e compatibilidade de materiais. A partir de 2025, o mercado de impressão 3D FDM em microfluídica está experimentando um crescimento robusto, com analistas da indústria e instituições de pesquisa projetando uma taxa de crescimento anual composta (CAGR) na faixa de 20 a 30% até 2030. Essa expansão é alimentada pela crescente adoção em pesquisas acadêmicas, prototipagem e até mesmo produção comercial em estágio inicial de dispositivos microfluídicos.

Os principais motores desse crescimento incluem a democratização da fabricação de dispositivos microfluídicos, à medida que as impressoras FDM se tornam mais acessíveis e fáceis de usar. Fabricantes importantes, como Ultimaker e Stratasys, introduziram sistemas FDM com maior precisão e uma gama mais ampla de termoplásticos biocompatíveis e quimicamente resistentes, tornando-os adequados para aplicações microfluídicas. O movimento de hardware e software de código aberto, defendido por organizações como o Projeto RepRap, continua a reduzir barreiras de entrada, permitindo que mais laboratórios e startups projetem e fabriquem chips microfluídicos personalizados internamente.

Nos últimos anos, houve um aumento significativo na pesquisa publicada e nos pedidos de patentes relacionados a dispositivos microfluídicos fabricados em FDM, particularmente nos campos de diagnósticos em ponto de cuidados, monitoramento ambiental e sistemas organ-on-chip. Consórcios acadêmicos e órgãos públicos de pesquisa, como os Institutos Nacionais da Saúde (NIH), financiaram iniciativas para padronizar protocolos de fabricação baseados em FDM, legitimando ainda mais a tecnologia para aplicações biomédicas e analíticas.

Olhando para o futuro, as perspectivas para a impressão 3D FDM em microfluídica permanecem altamente positivas. Avanços contínuos na tecnologia de cabeçotes de impressão, impressão multimaterial e técnicas de pós-processamento devem fechar ainda mais a lacuna entre o FDM e métodos de manufatura aditiva de maior resolução. As partes interessadas da indústria antecipam que, até 2030, o FDM não apenas dominará a prototipagem rápida, mas também desempenhará um papel significativo na produção de baixo volume de dispositivos microfluídicos funcionais, especialmente para aplicações personalizadas e descentralizadas.

- A adoção mais ampla em ambientes educacionais e com recursos limitados é esperada, à medida que as impressoras FDM se tornem ainda mais acessíveis.

- Colaborações entre fabricantes de impressoras, cientistas de materiais e pesquisadores de microfluídica devem resultar em novos polímeros imprimíveis adaptados para desempenho microfluídico.

- Órgãos regulatórios, incluindo a Administração de Alimentos e Medicamentos dos EUA (FDA), devem desenvolver diretrizes mais claras para o uso de dispositivos microfluídicos impressos em 3D em ambientes clínicos e de diagnóstico.

Em resumo, o mercado de impressão 3D FDM em microfluídica está posicionado para um crescimento sustentado de dois dígitos, apoiado pela inovação tecnológica, expansão de domínios de aplicação e crescente apoio institucional.

Inovações Emergentes: Manufatura Híbrida e Integração Funcional

A Impressão 3D por Modelagem por Deposição Fundida (FDM) evoluiu rapidamente como um habilitador chave na fabricação de dispositivos microfluídicos, particularmente à medida que o campo avança em direção à manufatura híbrida e integração funcional. A partir de 2025, a convergência do FDM com outras técnicas de fabricação—como escrita direta de tinta, micromecanização a laser e litografia suave—está impulsionando uma nova era de complexidade e desempenho dos dispositivos. Essa abordagem híbrida permite a integração de múltiplos materiais, sensores embutidos e componentes ativos diretamente nos chips microfluídicos, abordando desafios de longa data na miniaturização e multifuncionalidade dos dispositivos.

Nos últimos anos, surgiram filamentos compatíveis com FDM com propriedades aprimoradas, incluindo melhor transparência, resistência química e biocompatibilidade. Esses materiais estão sendo desenvolvidos e validados por instituições de pesquisa líderes e empresas do setor, possibilitando a fabricação de dispositivos microfluídicos adequados para diagnósticos biomédicos, sistemas organ-on-chip e monitoramento ambiental. Por exemplo, o Instituto Nacional de Padrões e Tecnologia (NIST) tem estado ativamente envolvido na padronização de materiais e processos para microfluídicas impressas em 3D, garantindo reprodutibilidade e confiabilidade em aplicações críticas.

Fluxos de trabalho de manufatura híbrida agora estão aproveitando as forças do FDM—como prototipagem rápida e custo-efetividade—enquanto superam suas limitações em resolução e acabamento superficial, combinando-o com pós-processamento de alta precisão ou técnicas aditivas complementares. Isso possibilitou a criação de dispositivos microfluídicos com eletrodos integrados, guias de onda ópticas e até microválvulas, expandindo o repertório funcional das plataformas lab-on-a-chip. Organizações como o Nature Publishing Group e Elsevier documentaram um aumento nas publicações revisadas por pares detalhando essas estratégias híbridas, refletindo um consenso crescente sobre seu potencial transformador.

Olhando para o futuro, espera-se que os próximos anos testemunhem uma maior integração do FDM com ecossistemas de fabricação digital, incluindo otimização automatizada de design e controle de qualidade em linha. A adoção de plataformas de hardware e software de código aberto também está acelerando, democratizando o acesso à fabricação microfluídica avançada e fomentando a colaboração global. Iniciativas do Instituto Nacional de Padrões e Tecnologia (NIH) e da Fundação Nacional de Ciências (NSF) estão apoiando pesquisas interdisciplinares nessa área, com foco em aplicações translacionais na saúde e ciência ambiental.

Em resumo, a impressão 3D FDM está preparada para desempenhar um papel central na próxima geração de dispositivos microfluídicos, com manufatura híbrida e integração funcional na vanguarda da inovação. À medida que a ciência dos materiais, a engenharia de processos e o design digital continuam a avançar, os limites do que é possível em microfluídica devem se expandir significativamente até 2025 e além.

Perspectivas Futuras: Escalando, Padronização e Ampliando o Interesse Público

O futuro da Impressão 3D por Modelagem por Deposição Fundida (FDM) em microfluídica está prestes a passar por uma transformação significativa à medida que o campo avança em direção a uma adoção mais ampla, padronização e envolvimento público. A partir de 2025, o FDM permanece uma das técnicas de manufatura aditiva mais acessíveis e econômicas, tornando-se uma pedra angular para democratizar a fabricação de dispositivos microfluídicos em ambientes acadêmicos e industriais.

Uma tendência chave é a ampliação da produção microfluídica baseada em FDM. Avanços recentes na resolução da impressora, extrusão multimaterial e formulação de filamentos estão permitindo a fabricação de arquiteturas microfluídicas mais complexas e funcionais. Fabricantes líderes como Ultimaker e Prusa Research estão ativamente desenvolvendo melhorias em hardware e software de código aberto que suportam tamanhos de recursos mais finos e um selamento de canal mais confiável, que são críticos para aplicações microfluídicas. Esses desenvolvimentos devem diminuir as barreiras para prototipagem e produção em pequena escala, especialmente em ambientes com recursos limitados.

A padronização está emergindo como um foco central para o campo. Organizações como a Organização Internacional de Normalização (ISO) e o Instituto Nacional de Padrões e Tecnologia (NIST) estão cada vez mais envolvidas na criação de diretrizes para dispositivos microfluídicos impressos em 3D, incluindo tolerâncias dimensionais, biocompatibilidade de materiais e métricas de desempenho do dispositivo. Esses padrões são cruciais para garantir reprodutibilidade e interoperabilidade, particularmente à medida que as microfluídicas impressas em FDM transitam de protótipos de pesquisa para produtos comerciais e clínicos.

O interesse público em microfluídica, alimentado pelo foco da pandemia COVID-19 em diagnósticos rápidos e testes em ponto de cuidado, deve crescer ainda mais à medida que a impressão 3D FDM tornar a fabricação de dispositivos mais acessível. Iniciativas educacionais e projetos de código aberto, como os promovidos pelo Instituto Nacional de Padrões e Tecnologia (NIH), estão expandindo a conscientização e o treinamento em design e fabricação digitais. Essa democratização deve fomentar uma nova geração de cientistas cidadãos e empreendedores, acelerando a inovação em áreas que vão do monitoramento ambiental à medicina personalizada.

Olhando para o futuro, os próximos anos provavelmente verão a impressão 3D FDM em microfluídica mover-se em direção a uma maior automação, integração com ferramentas de design digital e adoção de materiais sustentáveis. À medida que o ecossistema amadurece, colaborações entre indústria, academia e órgãos reguladores serão essenciais para solucionar desafios em garantia de qualidade e aprovação regulatória, abrindo caminho para a implementação generalizada de soluções microfluídicas impressas em FDM.

Fontes & Referências

- Instituto Nacional de Padrões e Tecnologia

- Institutos Nacionais da Saúde

- Fundação Nacional de Ciências

- Organização Internacional de Normalização

- Ultimaker

- Prusa Research

- Instituto Nacional de Padrões e Tecnologia (NIST)

- Laboratório Federal Suíço de Materiais e Tecnologia (Empa)

- Stratasys

- Projeto RepRap

- Institutos Nacionais da Saúde

- Nature Publishing Group

- Elsevier

- Organização Internacional de Normalização